导言

欢迎阅读我们的粉末样品压制和聚合物薄膜成型综合指南。在这篇博文中,我们将探讨用粉末制造固体材料和生产薄膜用于各种分析目的所涉及的技术和因素。无论您是科学家、研究人员还是行业专家,了解压制和模塑过程对于获得准确可靠的结果都至关重要。因此,让我们深入了解粉末压制和薄膜成型的迷人世界!

压制粉末样品的目的

从粉末中制造固体材料的需要

压制粉末样品的目的是制造出一种固体材料,这种材料在卸载后仍能保持完好无损。这一过程包括将粉末颗粒推近,关闭它们之间的间隙,迫使它们流动并重新排列成更紧凑的排列。随着可用体积的减少,颗粒的流动会停止,它们会发生塑性和弹性变形,从而导致颗粒之间的粘结。

粉末颗粒在载荷作用下重新排列和结合的机理

使用液压机将混合样品和 KBr 粉末压入模具中,施加均匀分布的压力,形成固体颗粒。这种颗粒对红外线大部分是透明的,可用于光谱分析。同样,在 XRF 光谱分析中,使用液压机在高压下将样品压紧在两块压板之间,确保样品完全压实,为分析做好准备。

与将松散的粉末倒入样品杯中相比,将粉末压制成颗粒是一种更严格的样品制备方法。这一过程包括将样品研磨成细粉,与粘合剂/研磨助剂混合,然后在高压下将混合物压入模具,制成均匀的样品颗粒。这种粘合剂/研磨助剂通常是纤维素蜡混合物,添加比例为样品粘合剂的 20%-30%。

压制粉末样品的压机选择取决于最大工作压力和压模等因素。自动压制机比手动压制机更省时省力,而且样品条件稳定。压机的最大压力一般不应低于 30 吨,压制样品的模具有多种选择。

总之,压制粉末样品在为各种分析技术创建固体材料方面起着至关重要的作用,可确保样品在整个分析过程中的完整性和一致性。

影响粘合所需载荷的因素

材料硬度的影响

被粘合材料的硬度在决定粘合所需载荷方面起着重要作用。与较软的材料相比,硬而脆的材料往往更难相互粘合。材料越硬,实现完全粘合颗粒所需的载荷就越高。在确定适当的粘合载荷时,必须考虑材料的硬度。

粉末在模具中流动的作用

粉末在模具中的流动性也会影响粘合所需的载荷。不容易在模具中流动的粉末会增加实现适当粘合的难度。当粉末无法在模具中充分堆积时,颗粒之间的粘合力就会受到影响。这就需要更高的压力来实现粘合。因此必须确保粉末具有良好的流动性,以促进粘合并将所需的负载降至最低。

水分含量、颗粒大小和分布对所需压力的影响

粘合材料的含水量、粒度和分布也会影响粘合所需的载荷。较高的含水量会影响粉末的流动性,使实现适当粘合更具挑战性。粒度和分布也会对所需压力产生影响。粒度分布较大的粉末可能不需要像细粉那样高的压力,因为可以使用较低的气流速度来尽量减少夹带。在确定适当的粘合负载时,必须考虑这些因素。

总之,粘合所需的载荷取决于多种因素。材料的硬度、粉末的流动性、含水量、颗粒大小和分布都会影响实现适当粘合所需的载荷。考虑到这些因素,就能确定粘合所需的适当载荷,确保样品制备成功。

为不同分析技术压制颗粒

用于傅立叶变换红外光谱的 KBr 压片的要求

在使用傅立叶变换红外光谱时,压制 KBr 颗粒是一种常见的样品制备方法。这包括使用液压机将 KBr 粉末和样品的混合物压入模具中。压片机施加的均匀力会产生对红外光基本透明的固体颗粒。颗粒中含有稀释的样品,在傅立叶变换红外光谱仪的检测范围内。使用合适的压片机,这一过程可在几分钟内完成。

地质和药品样品 XRF 分析压制颗粒的规范和挑战

XRF 光谱是一种用于确定材料元素组成的分析技术。压制颗粒通常用于 XRF 分析,因为它们有助于在整个过程中保持样品的完整性。通过在高压下将样品挤压在两块压板之间,液压机可确保样品完全压实,为分析做好准备。这种方法能够快速、低成本地获得高质量的结果,因此特别受欢迎。它还可以在高通量实验室中实现简单而经济的自动化。

压制食品和植物性材料的注意事项

与将松散粉末倒入样品杯中相比,将粉末压制成颗粒是一种更为严格的样品制备方法。这种方法通常用于研究复合材料,包括食品和植物性材料。这一过程包括将样品研磨成细粉,粒度最好小于 75 微米。然后将粉末与粘合/研磨助剂(通常是纤维素蜡混合物)混合,并在 20-30T 的压力下用模具压制成均匀的样品颗粒。压制颗粒可提供更高质量的结果,并适用于各种分析技术。

如何使用 KinTek 自动液压机压制 XRF 颗粒:7 个简单步骤。

如果您是 XRF 压片的新手,请不要担心!我们将指导您使用 Kin-Tech 自动液压机压制 XRF 粒子。在采矿、地质和冶金等对化学分析至关重要的行业中,XRF 图谱压制至关重要。XRF 颗粒是将粉末状样品压制成小而扁平的圆片,用于 XRF 分析。这种非破坏性方法有助于确定样品中存在的元素。压制 XRF 图谱可确保 XRF 分析结果准确可靠。

总之,在各种分析技术中,使用液压机压制颗粒是一种常见而有效的样品制备技术。无论是压制用于傅立叶变换红外分析的 KBr 粒料,还是制备用于 XRF 分析的粒料,抑或是压制食品和植物性材料,这一过程都涉及用粘合剂压制样品,以形成坚实均匀的粒料。这种方法可确保化学分析结果准确可靠。

成型聚合物薄膜

聚合物分析对薄膜的需求

除了其应用价值,薄膜在开发和研究具有新颖独特性质的材料方面也发挥着重要作用。使用光谱技术分析聚合物时,通常需要制作薄膜。这可以通过加热压盘和制膜模具的加热和压力来实现,以精确设定厚度。

为此,需要熔化塑料,使其能在模具内流动,然后只需少量压力就能将其挤压成形。制膜设备的额定重量通常在 2 吨左右,但通常只需要 1 吨或更少。

使用热量、压力和制膜模具生产薄膜的过程

使用制膜机模塑聚合物薄膜涉及利用热量、压力和制膜模具生产薄膜的过程。先将塑料熔化,使其在模具内流动,然后施加少量压力将其挤压成型。制膜设备通常使用加热压盘,能够施加高达 2 吨的压力,但通常只需要 1 吨或更小的压力。

样品上的压力不仅可以通过负载来控制,还可以通过减小样品的尺寸来控制。这样就可以精确控制压实压力,这在研究应用中非常重要。

聚合物薄膜的应用

聚合物薄膜在各行各业都有广泛的应用。一些著名的应用包括

-

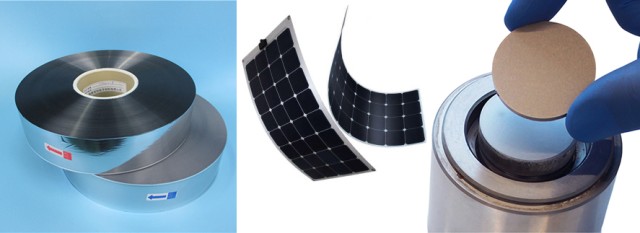

薄膜电池:薄膜极大地促进了可充电电池(如锂离子电池)的发展。它们还用于为医疗保健领域的植入式医疗设备供电。

-

薄膜涂层:薄膜涂层可用于多个行业和技术领域,以增强目标材料的化学和机械特性。例如,抗反射涂层、抗紫外线或抗红外线涂层、抗划伤涂层和镜片偏振。

-

薄膜太阳能电池:薄膜太阳能电池利用加压成型工艺制造出紧凑的形状,从而提高其强度和其他性能。这些太阳能电池可用于生产存储芯片、太阳能电池和电子设备。

-

材料测试:液压机通常用于制造材料测试所需的测试物质。这有助于分析材料在生产过程中的性能。例如,在柔版印刷等大批量包装生产流程中,测试材料的性能以避免印刷失败至关重要。

-

金属化聚合物薄膜:金属化聚合物薄膜是涂有一薄层金属(通常为铝)的聚合物薄膜。这些薄膜具有类似铝箔的闪亮金属外观,但更轻更便宜。它们通常用于装饰和包装食品。

总之,使用热量、压力和制膜模具模塑聚合物薄膜是各行各业制造具有精确厚度和性能的薄膜的关键工序。这些薄膜可应用于电池技术、涂层、太阳能电池、材料测试和包装等领域。

了解样品上的压力

压实压力和负载之间的区别

在压制样品以形成颗粒进行分析时,了解压实压力和负载之间的区别非常重要。压实压力指的是在压制过程中施加在样品上的压力,而负载指的是施加在压力机上的力。压实压力必须足以使粘结剂重新结晶,并使样品完全压实。大多数样品需要在 25-35T 的压力下压制 1-2 分钟,以确保颗粒中没有空隙。

样品大小在控制压实压力中的作用

在研究应用中,压实压力不仅可以通过载荷来控制,还可以通过减小样品尺寸来控制。通过减小试样尺寸,可以增加压实压力,从而获得更紧凑的颗粒。在分析具有硬脆特性的材料时,这一点尤为重要,因为它们需要更高的压力才能实现完全压实。

所需颗粒尺寸与可实现的压实压力之间的权衡

压制颗粒的厚度对有效分析至关重要。如果样品太厚,X 射线将无法充分穿透样品进行分析。因此,样品必须足够薄,X 射线才能到达检测器。此外,某些材料(如食品和含油的植物性材料)可能会在高压下解离并渗出。为防止这种情况,这些材料的压制吨位应较低,通常为 4 吨或更低。

同样重要的是要考虑所需的颗粒大小与可实现的压实压力之间的权衡。较小的颗粒可获得较高的压实压力,从而获得更紧凑、更均匀的样品。不过,某些分析技术或仪器可能需要较大的颗粒。应根据分析的具体要求来选择颗粒大小。

颗粒大小

制备压制颗粒的关键之一是确保样品研磨后的粒度小于 75µm,理想的粒度为小于 50µm。压制时,粒度对样品的压缩和结合有重大影响。粒度越小,分析结果越好,样品的异质性也越小。较大或不同的粒度会导致样品的不一致性,影响分析的准确性。建议使用环形和球形粉碎机将样品粉碎到所需的粒度。

实验室压片机

用于压制颗粒的样品压片机有自动和手动两种。手动压片机费时费力,工厂很少使用。自动压片机可以预设压力和保温时间,确保压制样品的条件保持一致,因此越来越受到青睐。选择压机时,应考虑最大工作压力和压模。压力机的最大压力一般不应低于 30 吨,以便留出一定的余量。压制样品模具有多种材料,如塑料环、硼酸、低压聚乙烯粉末和钢环。

复合材料粉末压制研究

实现完全粘结颗粒所需的载荷取决于所涉及的材料。硬而脆的材料可能更难相互粘合,需要更高的压实压力。在模具中不易流动的粉末也会增加实现适当压实的难度。材料的含水量、粒度和分布以及整体均匀性等因素都会影响压制所需的压力。

例如,在压制用于傅立叶变换红外分析的 KBr 颗粒时,通过直径为 13 毫米的颗粒模具施加 10 吨的压力通常就足够了。这被认为是 KBr 制粒的一般准则。重要的是要确保 KBr 盐和分析材料充分混合,不会吸收过多水分。

了解样品的压力对于获得准确可靠的分析结果至关重要。通过考虑压实压力、样品大小和颗粒大小等因素,可以优化压制过程,获得高质量的分析颗粒。

结论

总之,压制粉末样品和模塑聚合物薄膜是各种分析过程中的关键技术。通过将粉末制成固体材料,我们可以更有效地分析其特性。材料硬度、粉末流动性、含水量、粒度和分布等因素都会影响粘合所需的载荷。为不同的分析技术(如傅立叶变换红外光谱和 XRF 分析)压制颗粒有特定的要求和挑战。同样,聚合物薄膜的成型可以生产用于聚合物分析的薄膜。了解样品的压力,包括压实压力和负载,对于获得准确的结果至关重要。这些技术为材料分析和研究领域做出了巨大贡献。