真空压力烧结炉简介

真空压力烧结炉 是一项改变制造业的革命性技术,具有众多优势和应用。本文将深入探讨真空压力烧结炉的基本原理和组成部分,揭示真空烧结如何在微观层面促进材料重组,从而产生致密结构和卓越性能,同时防止氧化和污染效应。随着我们对真空压力烧结的优势、工作原理和应用的探索,我们会发现这项技术将改变各行各业的游戏规则,提供清洁、光亮的零件、难以置信的设计灵活性和最高的生产率。让我们一起去发掘真空压力烧结炉的惊人潜力。

真空压力烧结炉的优势

了解真空烧结所带来的洁净、光亮的零件、难以置信的设计灵活性、快速的周转、卓越的质量、更少的缺陷、易于维护以及最高的生产率。了解真空烧结炉是如何有效地连接精密复杂的零件,并将浪费降至最低。

什么是真空烧结炉?

烧结是指在不液化材料的情况下,利用热量和压力形成固体材料块。真空烧结是一种热处理方法,用于以最少的废料连接部件,生产出无接缝、无填充物、无接头的一致部件。使用真空烧结炉处理的部件通常都是复杂、精致和难以制造的。

真空烧结的优点包括

-

可在工程设计阶段选择温度和压力限制,并在加工过程中进行手动或自动控制。

-

真空炉可同时进行排胶和烧结,无需进行部件转移、使用辅助机械或在重复流程上浪费资源,从而节省时间和金钱。

-

真空炉非常适合较高温度的烧结应用,可根据项目需要提供高度定制的控制装置,用于手动或自动温度变化,确保温度均匀和零件质量一致。

真空烧结炉的优势

真空烧结减少了大气中有害物质(如水、氧气、氮气和其他杂质)的污染,从而避免了脱碳、渗碳、还原、氧化和氮化等不良反应。真空环境超越了其他烧结方法,当真空压力达到 1.3*10^-1 帕斯卡时,残余气体纯度相当于 99.99987% 的氩气。

真空烧结炉

小型或复杂零件很难通过铸造或机械加工生产。需要烧结的部件通常精密复杂,容易出错。真空烧结能有效地将零件连接在一起,将浪费降到最低,生产出一致、光亮的零件,没有接缝、接头或填充物。粉末金属、金属注射成型和 3D 打印等技术都能从真空烧结的卓越质量和灵活性中受益匪浅。

真空烧结炉的优点

- 零件光洁明亮

- 难以置信的设计灵活性

- 快速周转

- 卓越的质量

- 缺陷更少

- 易于维护

- 最高生产率

真空压力烧结的工作原理

真空压力烧结工艺在通过原子迁移实现材料结合方面起着至关重要的作用。这项创新技术利用感应烧结加热材料,有效减少了大气中的有害物质,如水蒸气、氧气、氮气和其他杂质。通过最大限度地减少这些杂质,可以避免脱碳、渗氮、渗碳、还原和氧化等一系列反应,从而使材料之间的结合更加紧密,提高耐磨性和强度。孔隙中气体的减少和材料表面氧化膜的去除有助于提高烧结产品的质量和性能。此外,真空感应烧结因其能够降低产品成本而备受关注,使其成为一种具有经济优势的工艺。

在真空环境中,相对较低的气体含量减少了热对流和热传导的影响,热量主要通过辐射从加热模块传递到材料表面。根据特定的烧结温度以及材料的物理和化学特性选择合适的加热模块至关重要。与真空电阻加热相比,使用中频电源加热的感应烧结有助于减轻与使用内部电阻加热模式的真空炉相关的高温绝缘挑战。

温度和压力限制在工程设计阶段起着关键作用,可在加工阶段手动或自动控制。真空炉可同时进行脱脂和烧结,通过在单个炉子中整合这些工艺,可有效节省时间和资源。通过这种整合,无需转移部件、使用辅助机械或在重复性工序上浪费资源。

真空炉的使用对于高温烧结应用尤其有利。这些真空炉提供高度可定制的控制装置,可根据具体项目要求进行手动或自动温度调节。真空炉内均匀的温度分布可确保部件质量的一致性,从而提高烧结产品的整体可靠性和性能。

真空炉内的脱粘工艺在去除可能污染真空炉和最终产品的粘结材料方面起着至关重要的作用。虽然粘合剂对单个零件的压实至关重要,但在烧结过程中,粘合剂变得不必要且有害。通过去除这些粘合剂,烧结过程得以优化,从而生产出清洁、高质量的零件。

真空烧结需要高真空环境,以确保生产出清洁、高质量的零件。温度必须严格控制,以促进金属顺利结合,而不会达到液化点。烧结后的冷却速度取决于具体的材料特性和要求。

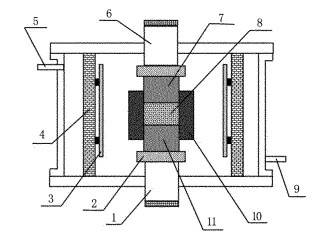

真空烧结炉是一种高温、高压和低压烧结装置,主要用于制备高性能陶瓷、金属和复合材料。这种炉子通常由炉体、加热装置、真空系统和控制系统组成。其基本原理是在高温、真空或惰性气体环境下烧结粉末或块状材料,促进材料的微观重组和再结晶。这一过程可形成具有优异性能特点的致密结构,同时减轻材料氧化和污染等不良影响。

通过了解真空压力烧结的工作原理和真空炉的复杂性,制造商和研究人员可以利用这些先进技术优化烧结工艺,提高产品质量,并在材料制备和生产中实现成本效益。

真空热压炉的应用和功能

真空热压炉可对温度、压力和气氛进行精确控制,在各种科学和工业应用中发挥着至关重要的作用。这些炉子是在真空或保护气氛中进行热压烧结实验不可或缺的设备,有助于先进材料的开发和生产。让我们详细了解一下真空热压炉的应用和功能:

应用

1.粉末冶金和功能陶瓷: 真空热压炉广泛用于粉末冶金和功能陶瓷等新材料的高温热成型。这些窑炉可实现透明陶瓷、工业陶瓷和金属(包括由难熔金属组成的合金材料)的真空烧结。

2.陶瓷材料的烧结: 碳化硅和氮化硅等材料在真空热压炉中进行高温烧结。这一工艺可提高其机械性能,并能生产出具有精确尺寸控制的先进陶瓷部件。

3.粉末和铸件的热处理: 真空热压炉可对粉末和压制件进行低于熔点的热处理。这种冶金工艺通过颗粒粘结提高了材料的强度,增强了材料在各种应用中的适用性。

4.研发: 这些窑炉是研发活动中不可或缺的工具,为研究材料在高温高压下的行为提供了受控环境。它们使科学家和工程师能够以无与伦比的精度探索新型材料和制造技术。

功能

1.最高工作温度: 真空热压炉的最高工作温度可达 2200 摄氏度。这种高温能力可用于加工各种材料,包括那些需要在极端高温条件下进行烧结和致密化的材料。

2.精密控制系统: 这些窑炉配备了高精度控制系统,可在热压烧结过程中精确调节温度、压力和抑制率。这种控制水平可确保材料性能的再现性和一致性,这对研究和工业生产至关重要。

3.可调工作压力: 窑炉具有上下压制油,可根据具体技术要求调整工作压力。这种灵活性可实现定制加工条件,满足不同材料和应用的需要,确保最佳性能和质量。

4.温度稳定性: 真空热压炉的温度设置可调,可长时间保持恒温,确保均匀加热和精确控制烧结过程。这种温度稳定性对于获得理想的材料特性和避免最终产品出现缺陷至关重要。

总之,真空热压炉是材料科学、制造和研究领域广泛应用的不可或缺的多功能工具。凭借其先进的功能和精确的控制系统,这些炉子能够开发和生产具有定制特性的创新材料,推动各行各业的进步。

真空和加压烧结的优势

真空烧结在零部件制造方面具有众多优势。其中一个主要优势是,由于真空环境中没有氧化和大气污染,因此烧结后的零件光亮度高。这种受控设置可对工艺参数进行精确监控和调整,确保始终如一地实现预期结果。

在某些情况下,材料,尤其是钛等高活性材料,需要在特定的压力条件下进行烧结。例如,烧结反应性极强的材料通常需要 10-2 毫巴到 10-4 毫巴之间的压力水平,以防止不希望发生的反应,并达到最佳烧结效果。

此外,不锈钢等材料可能需要在烧结过程中使用富含惰性气体的气氛。使用惰性气体(如氩基混合物)有助于避免冷却过程中出现氮化铬析出等问题,尤其是在无法达到较高冷却速率的情况下。而氮基混合物则适用于其他各种材料类型。

在真空和压力下烧结的一个显著优势是能够根据特定材料的要求调整烧结气氛,从而优化烧结过程以获得所需的性能。通过选择适当的烧结气氛,制造商可以在有利结果和运营成本之间取得平衡。

此外,真空烧结炉提供的受控环境真空烧结炉 有助于提高材料性能和零件外观。通过减少水、氧气和氮气等有害污染物的存在,真空烧结将脱碳、渗碳、氧化和氮化等有害反应的风险降至最低。真空环境的纯净度(残余气体纯度达到 99.99987% 的氩气)使真空烧结有别于其他烧结方法。

总之,真空和加压烧结具有多方面的优势。在各种制造应用中,真空烧结技术能够生产出光亮、洁净的零件,并具有更好的性能、简化的工艺和可重复的结果,这凸显了真空烧结技术的价值。通过利用真空烧结的优势,制造商可以在生产高质量部件的过程中实现卓越的效果、缩短加工时间并提高整体生产率。