真空热压炉简介

真空热压炉 (VHPF)通过将真空、热量和压力原理相结合,彻底改变了材料加工工艺。这些炉子旨在实现精确的温度控制,创造无污染的环境,从而制造出高性能材料。与传统窑炉相比,VHPF 具有明显的优势,包括加热均匀、减少污染、提高冶金性能、快速冷却以及可重复的计算机控制过程。真空热压炉的应用遍及航空航天、汽车、医疗和电子等各行各业,在这些行业中,真空热压炉制造具有特殊性能的先进材料的能力至关重要。

真空热压炉的组件

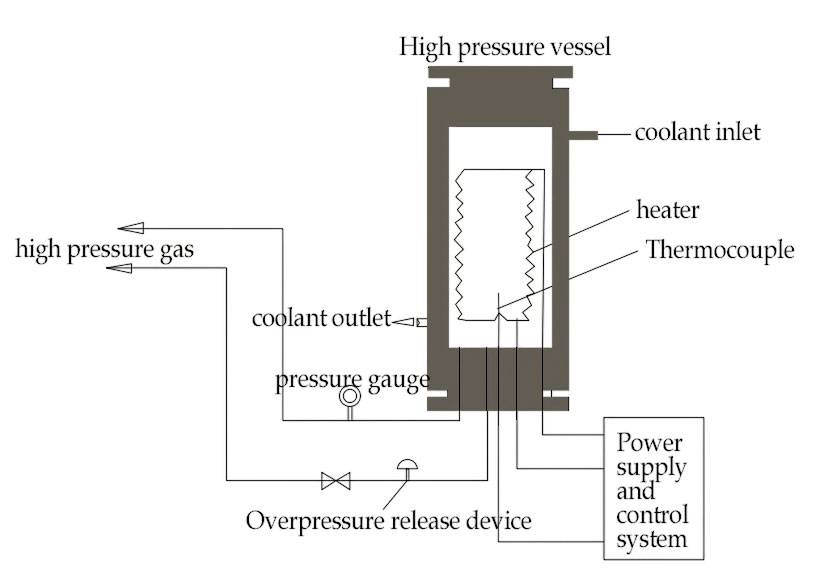

真空热压炉是一种多功能设备,广泛应用于各种工业领域。它由多个基本组件组成,这些组件共同作用以实现所需的加热和加压条件。真空热压炉的主要组件包括

-

炉体和炉门: 炉体构成炉子的主要结构,为加热过程提供一个密封腔体。它通常由不锈钢或耐热合金等耐用材料制成。炉门用于进入炉腔,其设计目的是在运行期间保持真空完整性。

-

加热和保温系统: 该系统负责在炉腔内产生和保持所需的温度。它由加热元件、隔热材料和温度传感器组成。根据具体应用,加热元件可以是电阻加热器、感应线圈或气体燃烧器。隔热材料可最大限度地减少热量损失,并确保炉腔内的温度均匀性。

-

真空系统和充气系统: 真空系统可在炉腔内形成并保持真空环境。它通常由真空泵、真空计和阀门组成。真空泵从炉膛中抽取空气,压力可低至 10^-6 托,从而去除可能影响加热过程的气体和杂质。充气系统可在必要时将空气或其他气体有控制地引入腔室。

-

水冷系统和压力系统: 水冷系统通过炉体和炉门进行水循环,以散热和防止过热。它可保持窑炉部件的完整性并确保安全运行。压力系统通常使用液压或气动方式向炉膛施加压力。这种压力有助于在压制过程中均匀分布作用力,实现所需的压实或粘结效果。

-

控制系统: 控制系统监控和调节窑炉运行的各种参数,包括温度、压力、真空度和加热/冷却周期。控制系统通常采用可编程逻辑控制器 (PLC) 或分布式控制系统 (DCS),以实现过程自动化并确保精确控制。

除了这些基本组件外,真空热压炉还可根据具体的应用要求安装其他功能或附件。其中包括

- 气氛控制系统: 允许在炉腔内引入和控制特定气体,为特殊工艺创造受控气氛。

- 气体淬火系统: 通过在加热过程后将惰性气体引入炉腔,实现工件的快速冷却。

- 数据采集和分析系统: 记录和分析工艺数据,用于监控、优化和质量控制。

了解这些组件及其功能对于有效操作和维护真空热压炉至关重要。正确选择和配置这些组件可确保在各种工业应用中实现最佳性能、安全性和可靠性。

真空热压炉的优点

与传统炉子相比,真空热压炉具有一系列独特的优势,是各种工业应用的理想选择。这些优点包括

温度均匀且精确可控: 真空炉可创造一个受控环境,从而在加热区内实现精确的温度控制。通过在加热区周围安装隔热材料或隔热箱,可确保整个炉腔内的热量分布均匀。

减少产品污染: 真空炉在真空环境中运行,可有效消除氧气和其他气体对加热产品的污染。这就减少了氧化和其他形式的污染,从而提高了最终产品的纯度。

增强冶金性能: 真空热处理可防止氧化,最大限度地降低变形风险,从而提高处理材料的机械性能。它能提高金属的硬度、强度和耐磨性,同时保持其尺寸稳定性。

快速冷却能力: 真空炉可对产品进行快速冷却(淬火),从而大大缩短加工周期。这种快速冷却过程有助于保持所需的冶金特性,防止不必要的相变。

计算机控制工艺实现可重复性: 真空炉通常配备计算机控制系统,可确保精确的温度控制、过程监控和可重复性。这种自动化消除了人为误差,确保在多次生产运行中获得一致的高质量结果。

真空热压炉的应用

真空热压炉是一种多功能设备,可广泛应用于各行各业,包括

-

航空航天工业: 航空航天业采用真空热处理来提高关键部件的性能和耐用性。固溶退火、老化和应力消除等工艺用于实现钛合金、镍基超合金和不锈钢等材料所需的机械性能。

-

汽车行业: 真空炉广泛应用于汽车行业,对齿轮、轴承、弹簧和发动机零件等部件进行热处理。通过渗碳、氮化和淬火等工艺,真空炉可为这些部件提供卓越的硬度、耐磨性和疲劳强度。

-

粉末冶金: 真空热压炉是粉末冶金和功能陶瓷等新材料高温热成型的理想选择。它们可以烧结透明陶瓷、工业陶瓷和其他金属,以及由难熔金属组成的合金材料。

-

高温烧结: 真空热压炉适用于碳化硅(SiC)和氮化硅(Si3N4)等陶瓷材料的高温烧结。这些材料可用于各种高温应用,如切削工具、磨料和耐热部件。

-

粉末和组件的热处理: 真空热压炉可用于在低于主要成分熔点的温度下对粉末和组件进行热处理。这一工艺可通过颗粒间的冶金结合提高其强度。

-

材料的固结和致密化: 真空热压炉用于对材料进行固结和致密化处理,从而改善材料的结构完整性和机械性能。这种工艺尤其适用于难以通过传统方法进行增密的材料。

-

钎焊和焊接: 真空热压炉用于钎焊和焊接应用,在这些应用中,需要在高温和真空环境下才能形成牢固可靠的连接。

-

单晶生长: 真空热压炉可用于半导体、激光器和光学元件等各种应用领域的单晶生长。

-

研发: 真空热压炉用于研发实验室的各种实验目的,包括材料科学、冶金学和陶瓷工程。

加热元件类型和加压方法

加热元件是一种将电能转化为热能的装置。在工业炉中,加热元件用于加热炉腔和炉内材料。加热元件有多种类型,各有优缺点。

石墨加热器 石墨加热器由石墨制成,石墨是一种碳,具有很强的导电性和耐热性。石墨加热器的温度可高达 3,000°C,通常用于金属加工和玻璃吹制等高温应用。

钼加热器 钼加热器由钼制成,钼也是一种具有高导电性和耐热性的金属。钼加热器的温度最高可达 2,500°C ,常用于需要高温的应用场合,如半导体和太阳能电池的生产。

感应加热 是一种利用交变磁场在待加热材料中感应电流的加热方法。感应加热是一种非常高效的加热方法,可用于加热各种形状和尺寸的材料。

单向和双向液压加压 是在热等静压工艺(HIP)中对材料施加压力的两种方法。在单向加压中,压力只从材料的一侧施加。在双向加压中,压力从材料的两侧施加。双向加压比单向加压更有效,但需要的设备更多,成本也更高。

加热元件和加压方法的选择取决于具体应用。例如,石墨加热器适合高温应用,而感应加热器适合快速加热应用。

真空热压炉中的材料加工

真空热压炉为材料加工提供了受控环境,可在高温、高压和真空条件下实现精确粘合、晶粒生长和致密化。这一工艺可提高材料的性能,减少空隙、晶界和整体体积收缩,同时提高密度。

真空热压的主要目的是制造具有定制微结构的紧凑型多晶烧结体。这种技术对微粉产品尤其有利,因为它能有效防止晶粒长大,确保最终产品的稳定性。例如,在生产近纳米级的硬质合金时,真空热压已被证明能成功抑制晶粒长大,从而形成纳米结晶产品。

真空热压炉根据其加压方法进行分类:

- 单轴热压: 单向加压,通常垂直于材料表面。

- 等静压热压: 从各个方向施加相同的压力,使材料均匀致密。

- 等静压热压(HIP): 在高温条件下施加等静压,促进致密化并消除内部空隙。

真空热压的优点可扩展到各种应用领域:

- 金属和陶瓷粉末的热压烧结

- 制造陶瓷/金属复合材料和金属间化合物

- 扩散焊接工艺开发

- 氧/氮/硼/碳化合物及其混合物的致密化热压烧结

真空热压炉由加热元件、加压系统和真空室组成。加热元件(如石墨或钼加热器)可提供工艺所需的温度。加压可通过液压系统实现,从而实现单向或双向加压。

真空热压炉中的致密化过程包括塑性和粘性流动、扩散和蠕变。这些机制有助于快速致密化和受控微观结构的形成。在高温、高压、真空或大气的共同作用下,原材料颗粒结合,晶粒长大,空隙和晶界缩小。这一过程可形成致密的多晶烧结体,具有更强的机械、电子和热性能。

真空热压炉在各行各业的应用

真空热压炉在各行各业中都发挥着至关重要的作用,可实现先进材料的精确制造和热处理。以下是一些使用真空热压炉的关键行业:

航空航天和汽车行业:

在航空航天业,真空热压炉被用来提高关键部件的性能和耐用性。通过固溶退火、时效处理和应力消除等热处理工艺,可使钛合金、镍基超合金和不锈钢等材料获得最佳机械性能。

同样,在汽车行业,真空炉也用于热处理齿轮、轴承、弹簧和发动机零件等部件。渗碳、氮化和淬火等工艺可为这些部件带来卓越的硬度、耐磨性和疲劳强度。

医疗和牙科应用:

医疗和牙科领域使用真空热压炉制造和加工各种材料。它们用于制造牙科植入物、手术器械和其他由钛、钴铬合金和生物陶瓷等材料制成的医疗设备。真空热压可确保生产出具有精确几何形状的高密度、生物相容性部件。

电子和半导体制造:

在电子和半导体行业,真空热压炉用于制造电子元件和设备。它们用于陶瓷基板烧结、半导体晶片粘接和微电子元件封装等工艺。真空环境对于防止污染和确保这些元件的可靠性至关重要。

研发实验室:

真空热压炉是研发实验室不可或缺的工具。科学家和工程师可以利用它们在受控温度和压力条件下研究先进材料的特性和行为。包括新型陶瓷、复合材料和合金在内的各种材料都是利用真空热压技术加工而成,以探索其潜在的应用领域。

具体应用:

除上述行业外,真空热压炉还可用于许多其他应用,包括

- 为航空航天和能源工业制造高温材料

- 用氮化硅和碳化硼等材料生产切削工具和耐磨部件

- 烧结用于光学和电子应用的透明陶瓷

- 对粉末和压制物进行热处理,以提高其强度和性能

- 用于先进应用的纳米材料和复合材料的固结

真空热压炉具有精确制造和加工材料的卓越能力。真空热压炉能够控制温度、压力和气氛,因此能够为各行各业生产具有定制特性的高质量部件。

结论

真空热压炉 是一项革命性技术,改变了材料加工工艺。这种炉子对温度和压力的控制能力极强,能够生产出性能更强的先进材料。它们能够最大限度地减少污染并实现快速冷却,因此非常适合对精度和质量要求较高的行业。真空热压炉彻底改变了材料加工工艺,为创新和技术进步开辟了新的可能性。