在制造业中,一如在生活中,我们常常被阻力最小的路径所诱惑。我们希望一步到位地获得成品,希望模具直接就能生产出完美的形状。

对即时精度的追求可能是一种陷阱。它会让我们忽视在压力下形成的微妙、不可见的缺陷——这些缺陷只会在稍后灾难性地显现出来。

想象一下,一个高性能陶瓷涡轮叶片,刚刚从烧结炉中取出。它看起来完美无瑕。但在应力作用下,会出现一条细微的裂缝,这是由材料深处隐藏的不均匀性造成的。失效并非发生在炉中;它从第一次压制起就被封入了零件。

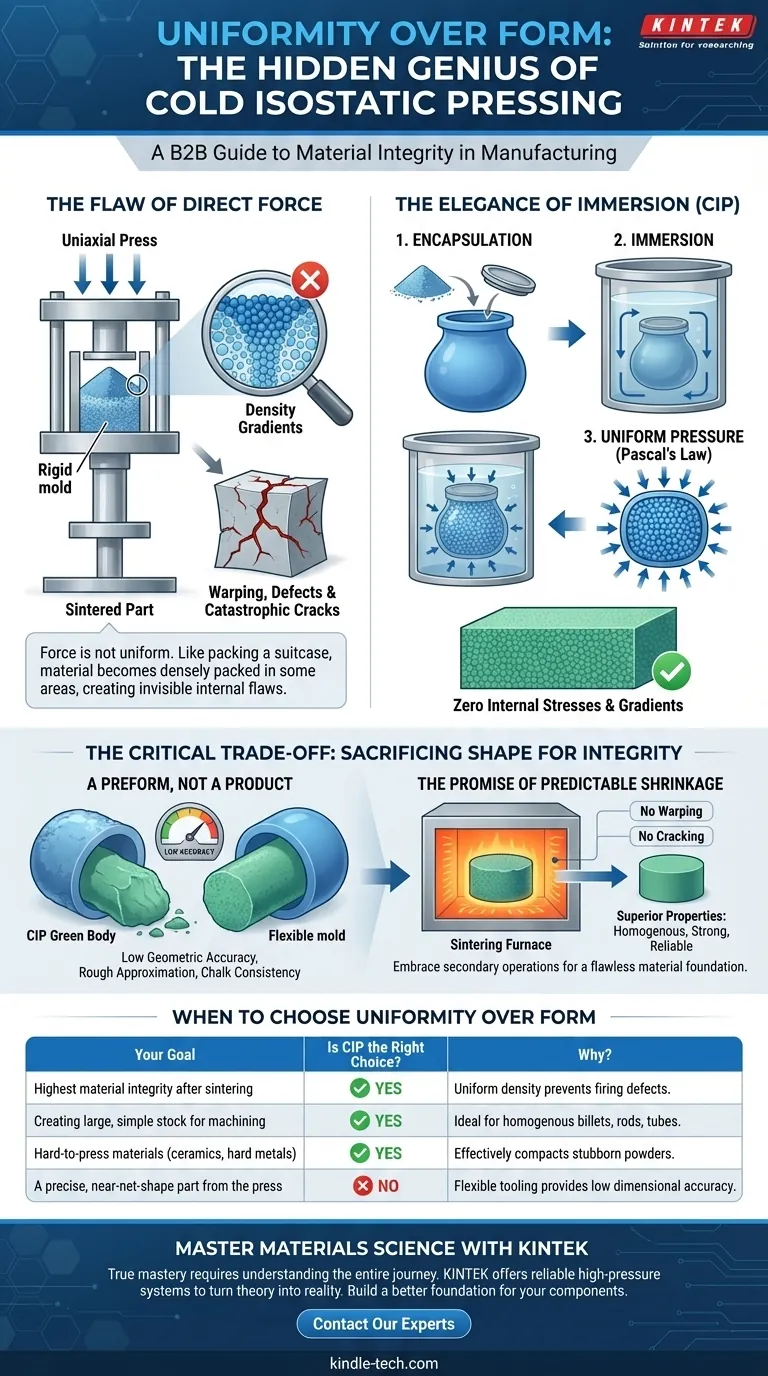

直接受力的缺陷

大多数传统的压制方法,如单轴压制,都是直观的。你从一个或两个方向施加巨大的力,将粉末压实成所需的形状。

问题在于力并非均匀的。就像通过向下按压来打包行李箱一样,压头正下方的材料会变得非常致密,而角落和底部的材料则保持松散。

这会产生密度梯度——高密度区域和低密度区域之间看不见的内部边界。当这个“生坯”被烧制时,这些区域会以不同的速率收缩。由此产生的应力会导致翘曲、缺陷以及困扰高性能部件的灾难性裂缝。

浸入式的优雅

冷等静压(CIP)提供了一种截然不同、更为优雅的理念。它不是直接施加力,而是让材料被力所包围。

这个过程是物理学基本原理的一个绝佳应用。

- 封装:首先将原材料粉末密封在柔性的弹性模具中。这个模具充当屏障,而不是刚性边界。

- 浸入:将密封的模具浸入高压容器内的流体中。

- 均匀压力:然后对流体加压,有时甚至超过 100,000 psi 的极端水平。至关重要的是,流体在所有方向上均匀传递压力——这就是所谓的帕斯卡定律。

压力从所有可想象的角度同时以完全相同的力挤压模具。内部的粉末颗粒别无选择,只能重新排列成密度极其均匀的状态。

其结果是获得了没有方向性力产生的内部应力和梯度的“生坯”。这是一个完美的基础。

关键的权衡:牺牲形状以换取完整性

在这里,我们遇到了 CIP 的核心悖论。使其如此有效的东西——柔性模具——也是其主要限制。

预制件,而非成品

由于模具会变形,CIP 无法生产出具有高几何精度或精细细节的零件。从 CIP 容器中取出的零件不是成品部件;它是一个预制件。它的稠度像粉笔,形状只是最终设计的粗略近似。

许多专注于近净成形制造的工程师可能会认为这是一个致命的缺陷。但他们忽略了重点。

CIP 故意用即时的尺寸精度来换取最终的材料完整性。

可预测收缩的承诺

CIP 成形的生坯的真正价值在炉中得以体现。由于其密度在整个材料中是均匀的,因此在烧结过程中它会均匀且可预测地收缩。

- 无翘曲:均匀收缩可防止单轴压制零件常见的扭曲和变形。

- 无开裂:内部密度梯度的消除消除了导致开裂的应力点。

- 优越的性能:最终烧结的零件是均质的、坚固的、可靠的。

该工艺接受了二次加工的必要性。它承认“模糊”的预制件需要最终加工才能达到严格的公差。但它保证了所加工的材料尽可能接近完美。

何时选择均匀性而非形状

使用 CIP 的决定是一个战略性的决定,取决于你的最终优先级。

| 你的目标 | CIP 是正确的选择吗? | 为什么? |

|---|---|---|

| 烧结后最高的材料完整性 | 是 | 均匀密度是防止烧结缺陷的头号因素。 |

| 为加工制造大型、简单的毛坯 | 是 | 非常适合生产均质的棒材、管材。 |

| 难以压制的材料(陶瓷、硬质金属) | 是 | 等静压能有效压实顽固的粉末。 |

| 从压机直接获得精确的近净形零件 | 否 | 柔性模具固有的尺寸精度较低。 |

材料科学的真正掌握在于理解组件的整个旅程,从松散的粉末到成品零件。通过专注于创造无瑕疵的基础,冷等静压实现了直接成形方法无法比拟的质量水平。

要达到这种程度的材料完整性,不仅需要正确的理念,还需要正确的设备。对于处于材料科学前沿的实验室来说,拥有像 KINTEK 提供的可靠高压系统对于将理论变为现实至关重要。如果您准备为您的组件打下更好的基础,请联系我们的专家。

图解指南