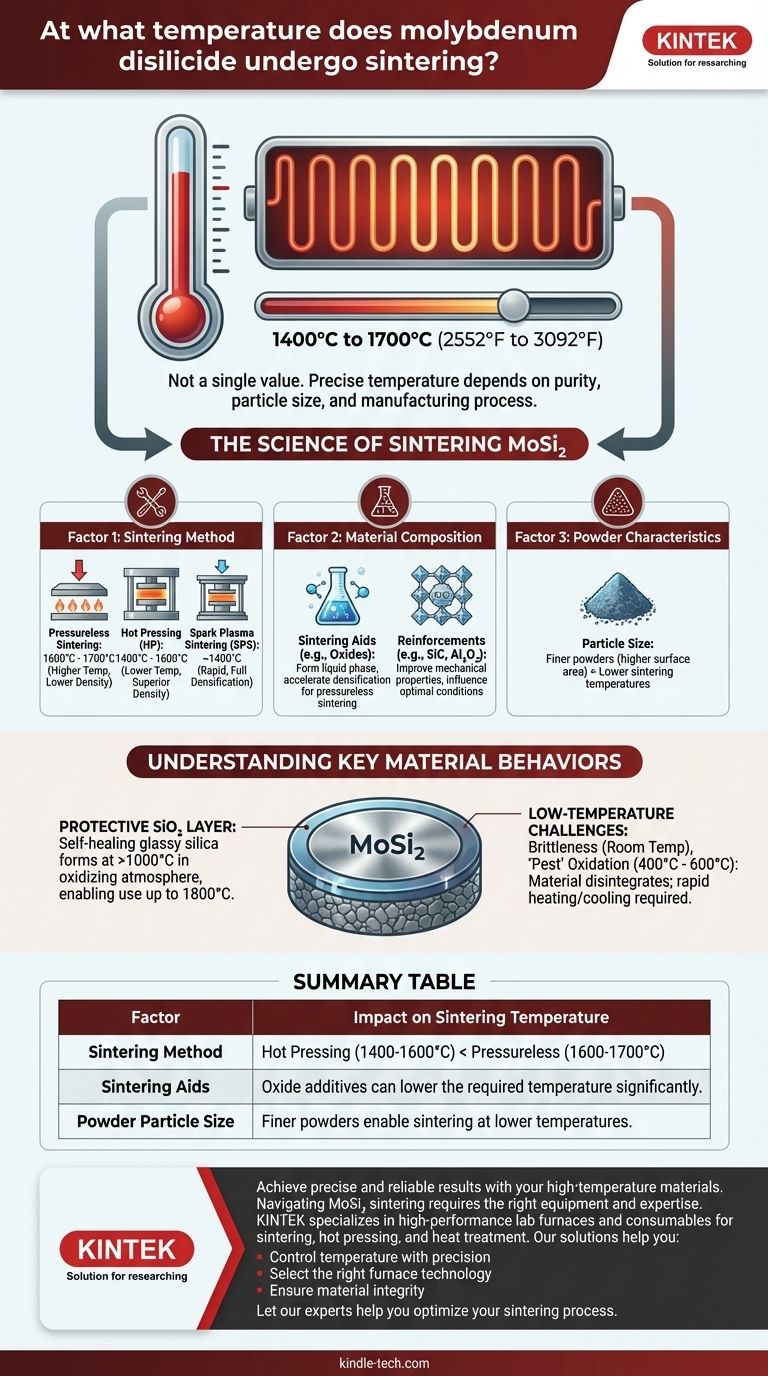

二硅化钼(MoSi₂)的烧结温度并非单一值,但通常在1400°C至1700°C(2552°F至3092°F)的范围内。精确的温度很大程度上取决于材料的纯度、粉末颗粒的大小以及所使用的具体制造工艺,例如无压烧结与热压烧结。

MoSi₂烧结是一个复杂的热处理过程,目标是通过粉末制造出致密的固体部件。所需的温度本质上是一个变量,更多地受所选加工技术和材料成分的影响,而不是材料本身的固定物理性质。

二硅化钼的烧结科学

烧结是通过加热和/或加压将材料压实并形成固体块的过程,而不会将其熔化到液化点。对于像MoSi₂这样熔点高的材料(约2030°C),了解控制烧结的因素对于成功应用至关重要。

因素1:烧结方法

施加热量和压力所用的技术对所需温度的影响最大。

- 无压烧结: 在这种方法中,压实的粉末简单地在炉中加热。由于没有施加外部压力,它需要更高的温度,通常在1600°C至1700°C的范围内,才能达到高密度。

- 热压烧结(HP): 这种技术在加热的同时施加高压。压力有助于粉末的固结,显著降低所需的烧结温度至大约1400°C至1600°C,同时实现更高的密度。

- 放电等离子烧结(SPS): 一种先进的方法,利用脉冲直流电流快速产生热量。SPS对MoSi₂非常有效,通常在低至1400°C的温度下,在几分钟内即可实现完全致密化。

因素2:材料成分和添加剂

纯MoSi₂由于其强大的共价键,在没有压力的情况下很难烧结。为了克服这一点,制造商通常会制造复合材料。

- 烧结助剂: Moly-D产品中提到的“氧化物、玻璃相组分”是一个关键的见解。这些氧化物充当烧结助剂。它们在比MoSi₂基体更低的温度下形成液相,加速颗粒重排和致密化,从而实现有效的无压烧结。

- 增强材料: 有时,会添加其他陶瓷相,如碳化硅(SiC)或氧化铝(Al₂O₃),以改善断裂韧性等机械性能,这也会影响最佳烧结条件。

因素3:粉末特性

起始粉末本身起着至关重要的作用。

- 颗粒尺寸: 更细的粉末(例如,亚微米或纳米范围)具有更高的表面积。这种增加的表面能为烧结提供了更强的驱动力,使得在比粗粉末更低的温度下实现致密化。

了解关键材料行为

仅仅知道烧结温度是不够的。要有效地使用MoSi₂,您必须了解其独特的性能和潜在的失效模式。

保护性二氧化硅(SiO₂)层

在高温(约1000°C以上)的氧化气氛中,MoSi₂在其表面形成一层薄而自愈的玻璃态二氧化硅(SiO₂)层。正是这种钝化层使得MoSi₂基加热元件具有卓越的抗氧化性,并适用于高达1800°C的使用温度,如参考文献所述。

低温挑战

MoSi₂在较低温度下有两个众所周知的弱点,必须加以管理。

- 脆性: 像许多陶瓷一样,MoSi₂在室温下非常脆。它只有在非常高的温度下才会变得具有延展性,因此必须小心处理以避免机械冲击。

- “虫害”氧化: 在大约400°C至600°C的特定温度范围内,MoSi₂会发生加速的灾难性氧化。材料会分解成MoO₃和SiO₂的粉末。这就是为什么MoSi₂组件在通过此温度区域时必须快速加热和冷却。

为您的应用做出正确选择

您烧结MoSi₂的方法应由您的最终目标决定。

- 如果您的主要重点是实现最大密度和纯度: 您应该计划使用热压或放电等离子烧结等先进技术,可能在1400°C至1600°C的范围内操作。

- 如果您的主要重点是经济高效、大规模生产: 您可能会使用含有烧结助剂的复合配方,从而在1500°C至1650°C的更易于管理的范围内进行无压烧结。

- 如果您的主要重点是使用成品部件(例如加热元件): 烧结已经完成。您关心的是最高工作温度(例如1800°C),同时确保在加热和冷却过程中快速通过400-600°C的“虫害”氧化范围。

最终,成功使用二硅化钼需要超越单一温度值,并接受真正决定其性能的加工变量。

总结表:

| 因素 | 对烧结温度的影响 |

|---|---|

| 烧结方法 | 热压(1400-1600°C)< 无压(1600-1700°C) |

| 烧结助剂 | 氧化物添加剂可以显著降低所需温度。 |

| 粉末颗粒尺寸 | 更细的粉末可以在更低的温度下烧结。 |

使用您的高温材料实现精确可靠的结果。

驾驭MoSi₂烧结的复杂性需要合适的设备和专业知识。KINTEK专注于高性能实验室炉和耗材,专为烧结、热压和热处理等严苛的热处理工艺而设计。

我们的解决方案帮助您:

- 精确控制温度以获得一致的材料性能。

- 为您的特定方法(无压、热压)选择正确的炉技术。

- 通过管理“虫害”氧化范围等关键温度区域,确保材料完整性。

让我们的专家帮助您优化烧结过程。立即联系KINTEK,讨论您实验室在高温材料加工方面的具体需求。

图解指南