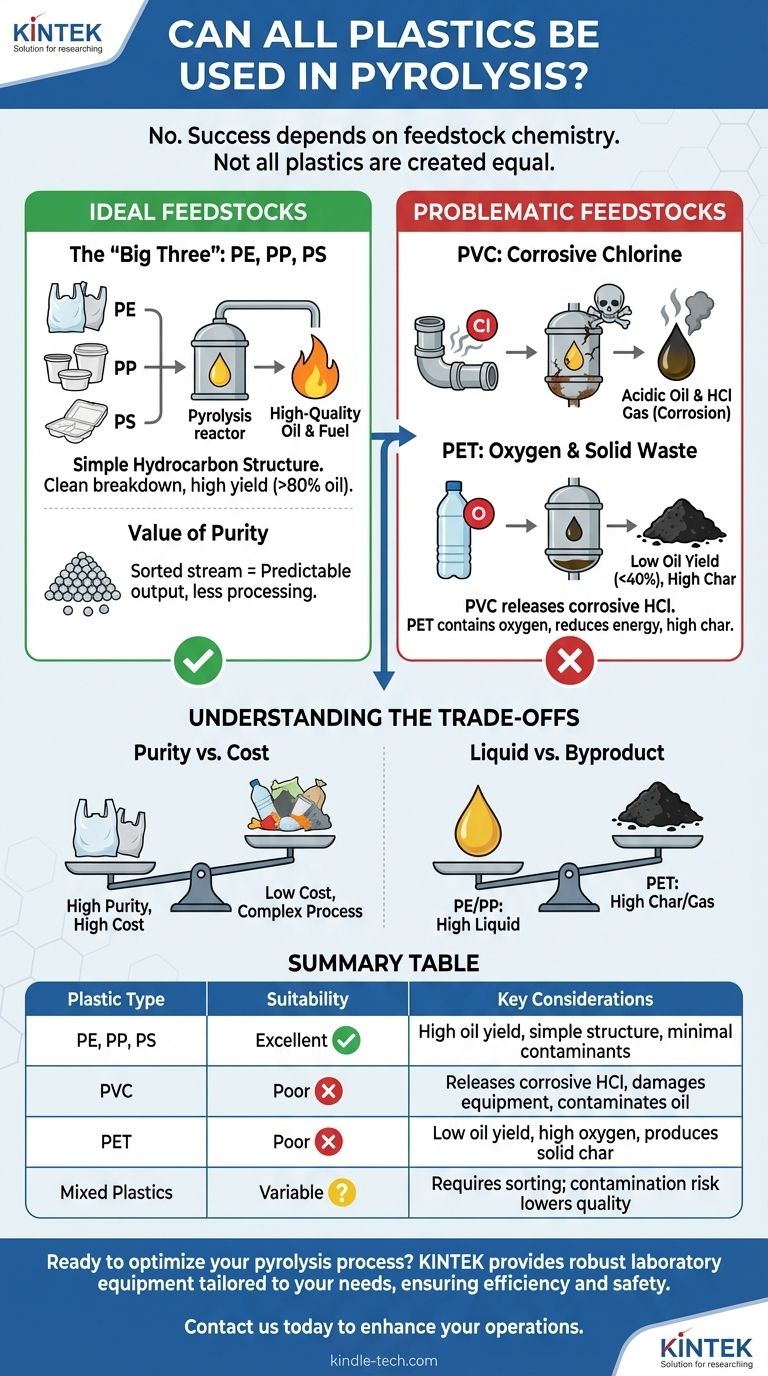

不,并非所有塑料都适合热解。虽然热解技术是化学回收的强大工具,但其有效性和经济可行性高度依赖于所使用的塑料类型作为原料。每种塑料的化学结构不仅决定了最终产品的质量和产量,还决定了设备的操作安全性和使用寿命。

塑料热解项目的成功在过程开始之前就已经确定——由原料决定。虽然许多常见塑料可以转化为有价值的燃料,但某些类型,如PVC和PET,会带来显著的化学挑战,可能腐蚀设备、污染产出并破坏整个操作。

为什么有些塑料是热解的理想选择

热解的目的是将长聚合物链分解成更小的、有价值的碳氢化合物分子,主要以液态油的形式。最适合此目的的塑料是那些结构简单,几乎完全由碳和氢组成的塑料。

“三巨头”:PE、PP和PS

最理想的原料是聚乙烯(PE)、聚丙烯(PP)和聚苯乙烯(PS)。这些塑料存在于从塑料袋和容器到包装泡沫的各种物品中。它们简单的碳氢化合物骨架可以干净地分解成与传统柴油和汽油中发现的化合物相似的物质,从而产生高质量的热解油。

纯度的价值

均质的原料——由单一类型塑料制成的原料——能产生最可预测和最有价值的产出。在热解前对塑料进行分类可确保过程的一致性,并获得更高等级的油品,从而减少后处理需求。

问题塑料及其带来的挑战

并非所有塑料都能分解得如此干净。某些聚合物的化学结构中含有其他元素,在热解过程中会产生重大的操作和环境障碍。

PVC问题:腐蚀性氯

聚氯乙烯(PVC)是热解中最成问题的塑料。加热时,其结构中的氯会以氯化氢(HCl)气体的形式释放。这种酸对钢制反应器、管道和冷凝器具有高度腐蚀性,导致设备快速失效和昂贵的停机时间。它还会污染最终的油品,使其呈酸性,未经进一步昂贵的处理就无法使用。

PET挑战:氧气和固体废弃物

聚对苯二甲酸乙二醇酯(PET),常用于饮料瓶,也并非理想选择。其化学结构中含有氧原子。在热解过程中,这些氧会进入液态油中,降低其能量含量和稳定性。与液态燃料相比,PET也倾向于产生更高比例的固体焦炭(废弃物),从而降低了转化过程的整体效率。

污染物的影响

即使是“好”塑料,污染也是一个主要问题。染料、阻燃剂和增塑剂等添加剂,以及废物流中混入的非塑料材料,都可能将不需要的化学物质引入产出物中,使过程复杂化并降低最终产品的价值。

理解权衡

选择原料是在理想化学性质和实际情况之间取得平衡。您的决定涉及影响成本和性能的关键权衡。

原料纯度与加工成本

使用清洁、分类的PE和PP流将生产出最好的油,但对消费后塑料废弃物进行分类是劳动密集型且昂贵的。使用未分类的城市固体废弃物(MSW)或混合塑料前期成本较低,但会导致油品等级较低,并且需要更坚固、复杂和昂贵的热解系统来处理污染物。

处理困难的废物流

从技术上讲,处理多层包装或受PVC污染的塑料等困难材料是可能的,一些先进系统确实如此。然而,这需要专门的预处理步骤(如脱氯)和更具弹性的反应器,显著增加了资本投资和操作复杂性。

液体产率与副产品管理

塑料类型直接影响产品比例。虽然PE和PP可以产生超过80%(按重量计)的液态油,但PET可能产生不到40%的油和大量的固体焦炭。您必须制定计划来管理和处置或利用所有产出物,包括不凝性气体和固体残渣。

为您的目标做出正确选择

您的原料策略应与您的主要目标直接对齐。

- 如果您的主要重点是最大化高质量油品产量:优先选择清洁、分类的聚乙烯(PE)、聚丙烯(PP)和聚苯乙烯(PS)流。

- 如果您的主要重点是大规模减少废弃物量:准备好在预分类和能够处理混合塑料的强大系统上进行大量投资,并接受油品可能需要进一步升级的事实。

- 如果您必须处理PET或PVC等困难原料:投资专门的热解技术,旨在减轻腐蚀并处理含氧化合物,并预算更高的运营成本。

最终,成功的热解操作建立在对原料化学性质的深入理解之上。

总结表:

| 塑料类型 | 热解适用性 | 主要考虑因素 |

|---|---|---|

| PE、PP、PS | 极佳 | 高油品产量,简单的碳氢化合物结构,污染物极少 |

| PVC | 差 | 释放腐蚀性HCl气体,损坏设备,污染油品 |

| PET | 差 | 低油品产量,高氧含量,产生固体焦炭废弃物 |

| 混合塑料 | 可变 | 需要分类;污染风险降低油品质量 |

准备好使用合适的原料优化您的热解过程了吗?

在KINTEK,我们专注于提供坚固的实验室设备和耗材,以满足您的化学回收需求。无论您是处理PE、PP,还是应对PVC等具有挑战性的材料,我们的解决方案都能确保效率、安全和高质量的产出。

立即联系我们,讨论我们的专业知识如何增强您的热解操作并帮助您取得卓越成果。立即联系!

图解指南

相关产品

- 电动旋转窑小型旋转炉生物质裂解装置

- 强力塑料破碎机

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- VHP灭菌设备过氧化氢H2O2空间灭菌器