简而言之,制备X射线衍射(XRD)样品涉及将材料研磨成细小、均匀的粉末,并小心地将其装入样品台,以形成一个平坦的表面。主要目标是确保大量微小晶粒相对于X射线束具有随机取向,这是高质量衍射图谱的基础。

您的XRD数据的质量直接反映了您的样品制备情况。基本目标不仅仅是制备粉末,而是呈现一个具有足够数量随机取向微晶体的样品,以产生统计学上准确的衍射图谱。

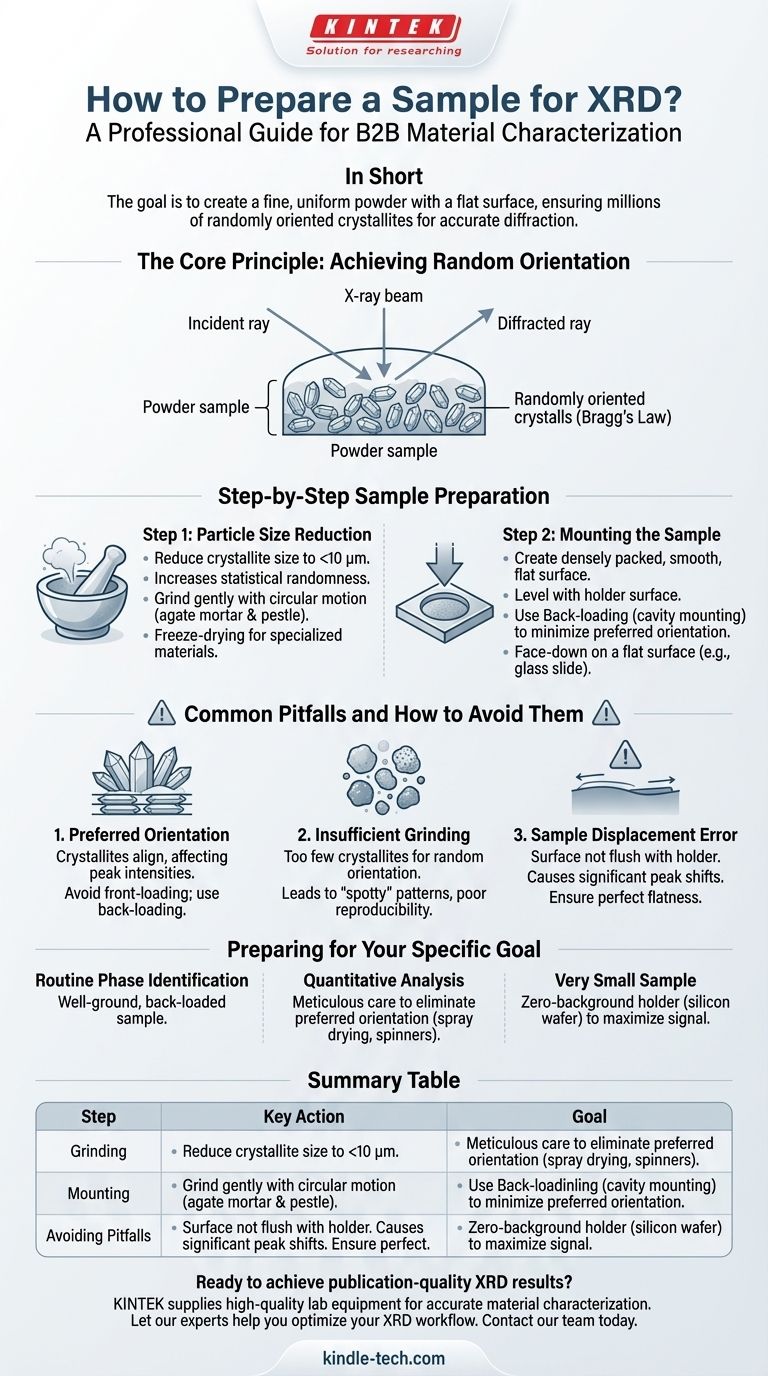

核心原则:实现随机取向

X射线衍射基于X射线从晶格平面散射产生的相长干涉原理,该原理受布拉格定律控制。只有当晶面相对于入射X射线束处于特定角度时,该定律才能满足。

理想的粉末样品在每个可能的取向中都包含数百万个微小晶体(微晶)。这种随机性确保了对于每一组晶格平面,都有足够数量的微晶完美对齐以衍射X射线,从而产生准确的峰强度。

分步样品制备

系统化的制备方法对于可重复性和准确性至关重要。该过程可分为两个主要阶段:粒度减小和样品装载。

步骤 1:粒度减小

目标是将材料的微晶尺寸减小到10微米(µm)以下。这会在每单位体积内产生更多的微晶,从而提高其取向的统计随机性。

研磨是最常用的方法。对于粘土或某些有机化合物等材料,提及冷冻干燥至关重要,因为它可以在不改变晶体结构的情况下去除水分,然后再进行研磨。

对于大多数无机晶体固体,简单的玛瑙研钵和研杵就足够了。研磨应采用轻柔的圆周运动,而不是用力挤压,以最大限度地减少对晶体的结构损伤。

步骤 2:装载样品

一旦得到细如滑石粉的粉末,就必须将其装入样品台。目标是填充一个密实的粉末,并形成一个完全平坦、与样品台表面齐平的表面。

最常用的方法是背部装载(或凹槽装载)。将空的样品台正面朝下放置在平坦的表面上(如玻璃载玻片),然后从背面将粉末压入凹槽中。这最大限度地减少了下面讨论的常见问题——择优取向。

常见陷阱及规避方法

不良的样品制备是粉末XRD分析中最大的误差来源。了解这些陷阱对于正确解释数据至关重要。

陷阱 1:择优取向

这是最重要的问题。当微晶没有随机取向而是沿特定方向排列时,就会发生这种情况。对于针状或片状材料,这种情况很常见。

从顶部用力按压粉末(正面装载)会导致这些形状排列,从而极大地改变衍射峰的相对强度,并可能导致材料鉴定错误。

陷阱 2:研磨不足(颗粒统计学差)

如果微晶太大,在被辐照的样品体积内将不足以形成真正的随机取向。

这会导致出现“斑点状”或“颗粒状”的衍射图谱,峰强度不正确,信噪比低。如果您重新运行相同的样品,图谱将无法重现。

陷阱 3:样品位移误差

如果您的粉末表面与样品台表面没有完全齐平,就会发生此误差。

如果样品表面过高或过低,衍射峰将系统性地偏离其真实位置。如果您试图确定精确的晶格参数,这将导致重大错误。

针对您的特定目标进行准备

您的制备技术应以您的分析目标为指导。

- 如果您的主要重点是常规物相鉴定: 研磨良好、背部装载的样品通常足以获得正确的峰位和相对强度以进行数据库匹配。

- 如果您的主要重点是定量分析或晶体结构精修: 必须一丝不苟地消除择优取向。对于最高精度,可能需要采用喷雾干燥或使用专用样品旋转器等技术。

- 如果您处理的样品量非常少: 使用零背景样品台,例如单晶硅片,以最大限度地减少背景信号,并确保可以检测到样品发出的微弱峰。

最终,适当的样品制备是所有可靠XRD分析的基础。

总结表:

| 步骤 | 关键操作 | 目标 |

|---|---|---|

| 1. 研磨 | 减小至<10 µm粉末 | 最大化随机微晶取向 |

| 2. 装载 | 使用背部装载技术 | 最小化择优取向 |

| 3. 避免陷阱 | 确保表面平坦、齐平 | 防止峰移位和强度误差 |

准备好获得可发表级别的XRD结果了吗? 分析的精度始于正确的样品制备。KINTEK 专注于提供您的实验室在准确材料表征中依赖的高质量实验室设备和耗材——例如玛瑙研钵和研杵、样品台和零背景板。

让我们的专家帮助您优化您的XRD工作流程。 立即联系我们的团队,讨论您的具体应用,并确保您拥有成功的正确工具。

图解指南