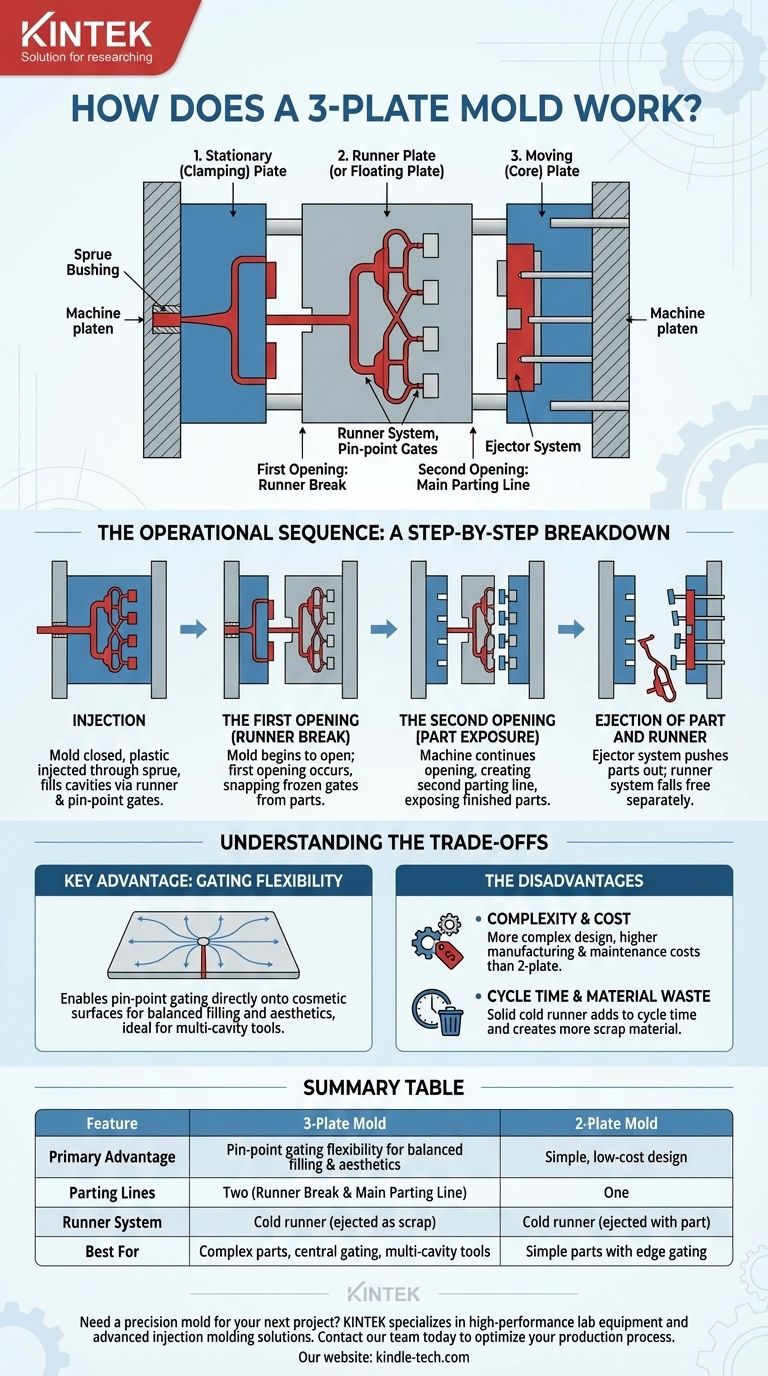

简单来说,三板模具是一种注塑模具设计,它使用三个主要板块部分来创建两个独立开口或分型线。这种双开口动作允许模具在顶出周期中自动将塑料零件与其流道系统分离,这是标准两板模具无法实现的功能。

三板模具的核心目的是获得浇口灵活性。其增加的复杂性是为了有意识地权衡,以实现在零件外观表面直接进行针点浇口,这对于实现平衡填充或满足美学要求通常是必要的。

三板模具的结构

标准模具只有一个分型线,在此处打开以释放零件。三板模具更为复杂,它引入了第二条分型线,专门用于管理流道。

三块主板

其名称来源于其三个主要组件,它们按顺序工作:

- 定模(锁模)板:这块板固定在注塑机的定模板上,包含浇口衬套,塑料首先从此处进入模具。

- 流道板(或浮动板):这块中间板不连接到任何压板上,并在其他两块板之间“浮动”。它容纳了将塑料引导至型腔的流道系统。

- 动模(型芯)板:这块板连接到机器的动模板上。它通常容纳零件型腔的型芯半部分和顶出系统。

两条分型线

这种设计的巧妙之处在于这些板如何创建两个不同的开口:

- 流道断裂:这是第一个开口,发生在定模板和流道板之间。它的作用是折断连接流道和零件的小针点浇口。

- 主分型线:这是第二个开口,发生在流道板和动模板之间。这是成品零件暴露出来以便顶出的地方。

操作顺序:分步解析

了解这些板如何协调运动是理解模具功能的关键。

步骤 1:注射

模具闭合,所有三块板在锁模压力下紧密结合。熔融塑料通过浇口注入,流经流道板中的流道系统,穿过微小的针点浇口,并填充零件型腔。

步骤 2:第一次打开(流道断裂)

塑料冷却且浇口固化后,注塑机开始打开。一套闩锁或锁具最初将流道板和动模板固定在一起。

这导致第一个开口出现在定模板和流道板之间。随着这些板的分离,小的、凝固的浇口会从零件上干净地折断。

步骤 3:第二次打开(零件暴露)

一旦第一个开口达到设定距离,闩锁就会释放。机器继续打开,现在创建第二个开口——主分型线——在流道板和动模板之间。

此动作将流道系统(仍留在流道板上)与成品零件(由动模板承载)完全分离。

步骤 4:零件和流道顶出

主分型线完全打开后,动模侧的顶出系统启动,将成品零件推出型腔。

同时,流道系统从流道板上剥离并单独顶出。由于它现在是独立的,它可以简单地自由落下,而不会干扰零件或需要机器人移除。

理解权衡

三板模具是一种专用工具。选择它需要了解其与标准两板模具或热流道系统相比的优缺点。

主要优点:浇口灵活性

使用三板模具的主要原因是它能够将浇口放置在零件的几乎任何位置。它允许在扁平零件上设置中心针点浇口,这提供了平衡的塑料流动,并且非常适合需要均匀填充的多腔模具。这在标准两板侧浇口模具中是不可能实现的。

缺点:复杂性和成本

额外的板、拉杆螺栓、闩锁和定位系统使得三板模具在设计、制造和维护方面比两板模具复杂得多且成本更高。

缺点:循环时间和材料浪费

大型流道系统由实心塑料(冷流道)制成,必须在每个周期中冷却和顶出。这增加了总循环时间,并与保持流道熔融状态的热流道系统相比,产生了更多的废料。

为您的目标做出正确选择

选择正确的模具类型是基于零件设计、产量和成本目标的关键决策。

- 如果您的主要关注点是最低模具成本和简单零件:标准两板模具几乎总是最经济和最直接的解决方案。

- 如果您的主要关注点是多腔模具中的外观质量或平衡流动:三板模具是实现最需要针点浇口的绝佳选择。

- 如果您的主要关注点是高产量、最小浪费和快速周期:热流道模具通常是更优越的长期投资,因为它完全消除了流道废料。

最终,选择三板模具是一个工程决策,旨在优先考虑浇口位置和零件质量,而不是工具的简单性和原材料效率。

总结表:

| 特点 | 三板模具 | 两板模具 |

|---|---|---|

| 主要优点 | 针点浇口灵活性,实现平衡填充和美观 | 简单、低成本设计 |

| 分型线 | 两条(流道断裂和主分型线) | 一条 |

| 流道系统 | 冷流道(作为废料顶出) | 冷流道(与零件一起顶出) |

| 最适合 | 需要中心浇口的复杂零件,多腔模具 | 带侧浇口的简单零件 |

您的下一个项目需要精密模具吗? KINTEK 专注于高性能实验室设备和耗材,包括先进的注塑成型解决方案。我们的专业知识确保您的实验室工具以最高的质量和精度制造。立即联系我们的团队,讨论我们如何优化您的生产流程并为您的实验室需求提供卓越成果。

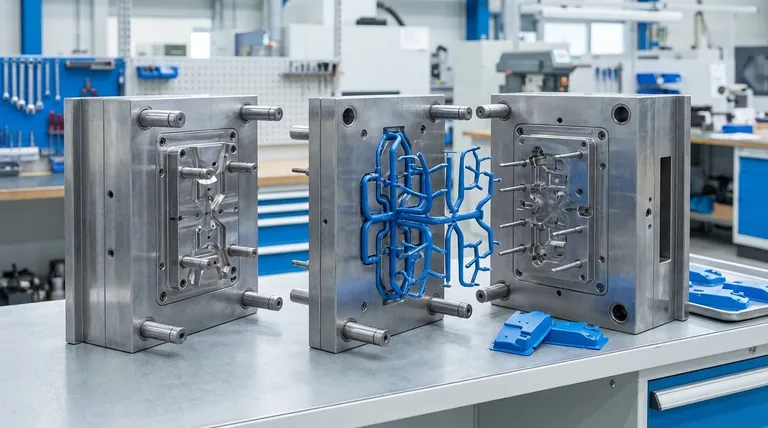

图解指南