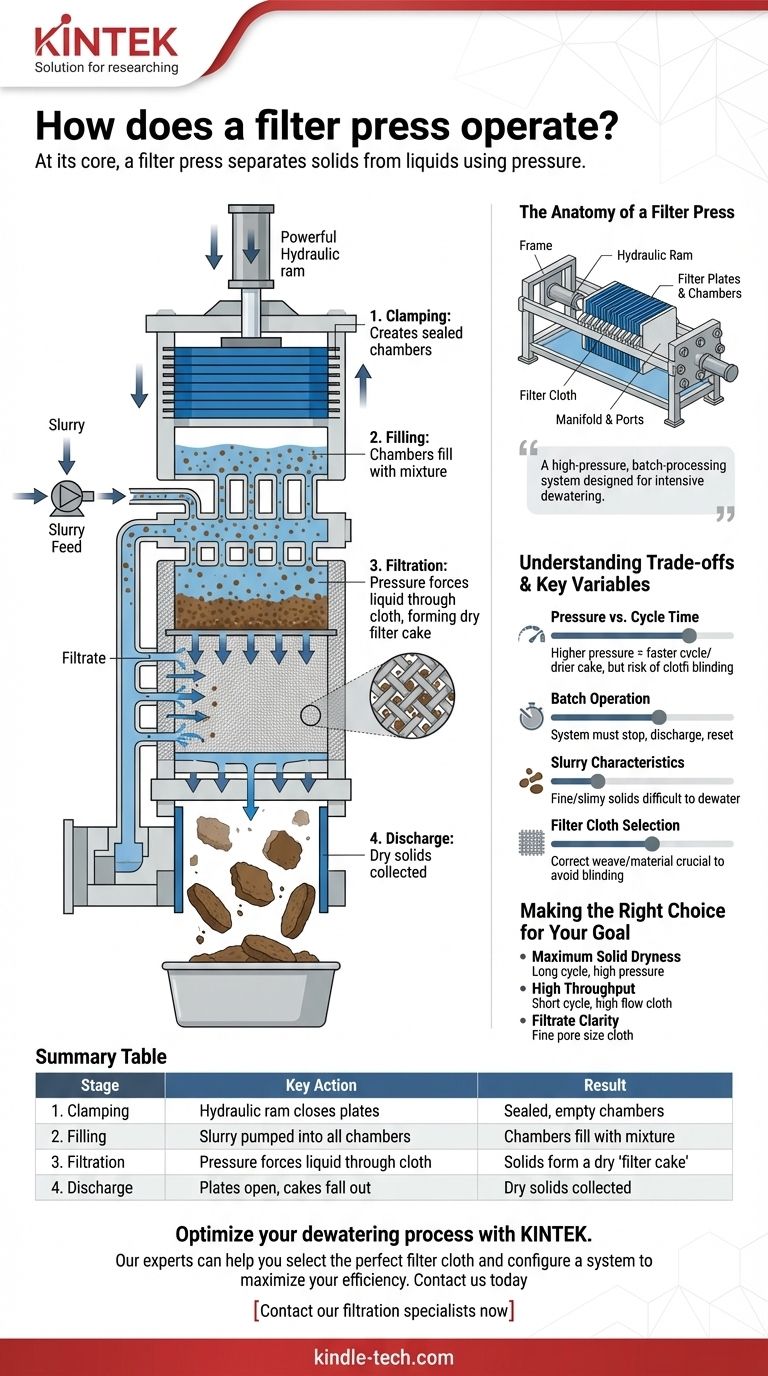

从本质上讲,板框压滤机是利用压力将固体与液体分离的设备。 它的操作原理是将浆料(半液体混合物)泵入一系列密封腔室中,专用滤布会捕获固体颗粒。巨大的压力迫使液体或“滤液”穿过滤布并离开系统,留下被压缩、脱水的固体块,即“滤饼”。

板框压滤机不是简单的过滤器;它是一个为密集脱水而设计的高压、间歇式处理系统。它的有效性取决于在初始过滤完成后施加机械力,将浆料转化为密实、干燥的滤饼。

板框压滤机的结构

要理解其操作,首先必须了解其关键组件。该机器是结构框架、过滤单元和液压系统的组合。

框架和液压系统

钢制框架是设备的骨干,用于固定滤板。在其中一端,强大的液压油缸提供必要的巨大闭合力,以密封腔室并承受过滤周期中的高压。

滤板和腔室

滤板是压滤机的核心。这些是凹陷的板,当它们紧密压在一起时,会形成一系列中空的腔室。每块板都设计有通道,以允许滤液排出。

滤布

覆盖在每块滤板上的是一张滤布。这是实际的过滤介质,是根据所处理浆料的颗粒大小和化学特性专门选择的。它负责将固体与液体分离。

集管和出口

集管充当管道系统。它将进入的浆料均匀分配到所有腔室,并在滤液通过出口(通常位于滤板的角落)流出时将其收集起来。

操作周期的四个阶段

板框压滤机的操作是一个周期性的四阶段间歇过程。

阶段 1:板框夹紧(闭合)

周期从空压滤机开始。液压系统启动,推动压滤机的移动端,将滤板堆紧密夹在一起。这会形成一个防水密封,形成准备填充的空腔室。

阶段 2:浆料填充

进料泵开始将浆料泵入压滤机,通过集管同时填充所有腔室。填充周期持续进行,直到达到预设压力,确保固体均匀分布在滤布上。

阶段 3:过滤和滤饼形成

随着泵继续施加压力,浆料的液体部分被强制穿过滤布。固体太大而无法穿过,开始在滤布表面积聚,形成一层。这层初始固体,称为滤饼,成为主要的过滤介质。

随着更多的浆料被泵入,滤饼变得越来越厚、越来越密实,挤出更多的液体。该循环持续进行,直到腔室完全被固体滤饼填满,并且滤液的流动几乎停止。

阶段 4:滤饼卸料(打开)

周期完成后,进料泵关闭。液压油缸缩回,打开压滤机,分离滤板。干燥、压实的滤饼从板间落下,准备收集和处理。然后压滤机准备进行下一个周期。

理解权衡和关键变量

板框压滤机的效率不是自动的。它取决于几个关键因素的平衡。

压力与循环时间

较高的进料压力通常会导致更快的循环和更干燥的滤饼,但这仅限于一定程度。过高的压力会使滤布“堵塞”或损坏设备,而压力不足会导致滤饼潮湿、松散,并延长循环时间。

间歇操作

板框压滤机的一个关键限制是其间歇过程的性质。在处理下一批物料之前,系统必须停止、卸下滤饼并重新设置。与连续分离技术相比,这是一个关键的考虑因素。

浆料特性

浆料中固体的性质至关重要。细小、粘稠或凝胶状的固体比大晶体颗粒更难脱水。这直接影响滤布的选择和预期的循环时间。

滤布选择

选择正确的滤布是最重要的决定。不正确的编织或材料可能导致“堵塞”(颗粒永久嵌入滤布中)、滤液浑浊或过早撕裂。

为您的目标做出正确的选择

优化板框压滤机操作意味着调整其参数以满足特定目标。

- 如果您的主要重点是最大的固体干燥度: 您应该优先考虑较长的循环时间和较高的最终压力,以挤出最大量的液体。

- 如果您的主要重点是高吞吐量: 您的目标是缩短循环时间。这需要优化进料压力并选择一种允许高流速而不会牺牲太多滤饼质量的滤布。

- 如果您的主要重点是滤液的清晰度: 关键因素是滤布。您必须选择一种具有旨在捕获浆料中最小颗粒的孔径和材料的滤布。

理解这些基本阶段将板框压滤机从一个简单的机器转变为固液分离的精密工具。

摘要表:

| 阶段 | 关键操作 | 结果 |

|---|---|---|

| 1. 夹紧 | 液压油缸关闭滤板 | 形成密封的空腔室 |

| 2. 填充 | 浆料泵入所有腔室 | 腔室充满混合物 |

| 3. 过滤 | 压力迫使液体穿过滤布 | 固体形成干燥的“滤饼” |

| 4. 卸料 | 滤板打开,滤饼落下 | 收集干燥固体进行处理 |

通过 KINTEK 优化您的脱水过程。

无论您的目标是最大的固体干燥度、高吞吐量还是晶莹剔透的滤液,正确的设备都至关重要。KINTEK 专注于高性能实验室设备和耗材,包括根据您的特定浆料特性和生产目标量身定制的过滤解决方案。

我们的专家可以帮助您选择完美的滤布并配置系统,以最大限度地提高您的效率。立即联系我们,讨论您的固液分离挑战,并发现我们如何提高您实验室的生产力。

图解指南