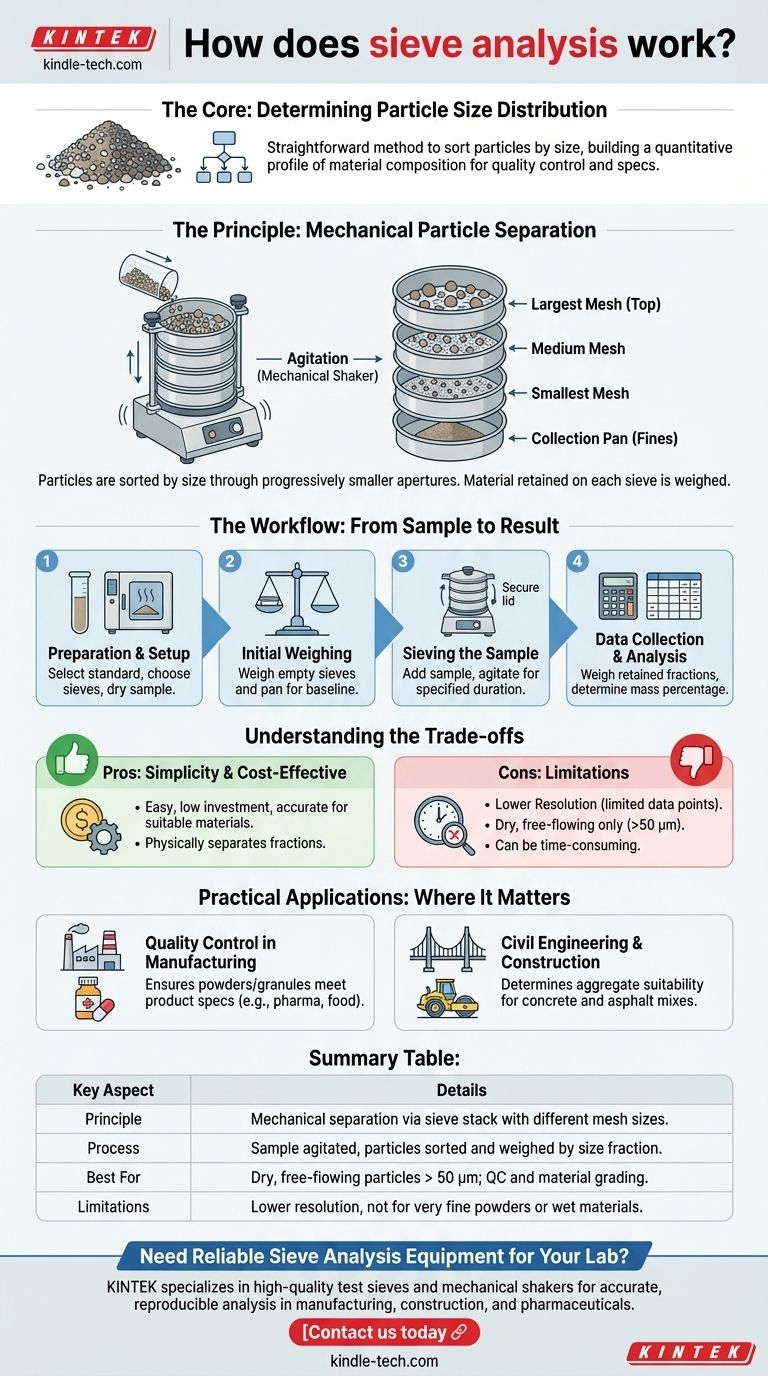

从本质上讲,筛析是一种确定颗粒材料尺寸分布的直接方法。 它的工作原理是将样品通过一叠网孔尺寸逐渐减小的筛子。当筛子堆叠被振动时,颗粒会按尺寸分级,通过称量保留在每个筛子上的材料,您可以建立材料成分的定量图谱。

筛析的真正价值不仅在于分离颗粒,还在于提供一种经济高效且高度可重复的方法,将物理样品转化为用于质量控制、材料规格和工程设计的关键数据。

基本原理:机械颗粒分离

筛析基于一个简单的机械原理。它将颗粒物理地分离成不同的尺寸范围,从而直观地了解材料的结构。

筛子堆叠

一系列测试筛按顺序堆叠,网孔最大的筛子在顶部,网孔最小的筛子在底部。最底部放置一个实心收集盘,用于收集最细的颗粒。

振动的作用

将精确称量过的干燥样品放入顶部的筛子中。然后对整个筛子堆进行振动,通常使用机械筛振仪,持续设定的时间。这种运动使得颗粒能够穿过筛孔,直到它们到达一个它们太大而无法通过的筛子。

最终结果:尺寸分布

振动后,捕留在每个筛子上的材料代表一个特定的颗粒尺寸级分。称量每个筛子中的内容物,即可获得一个数据集,显示总样品质量中有多少百分比落在每个尺寸范围内。

筛析工作流程:从样品到结果

该过程是有条不紊的,以确保结果准确且可重复。它可以分为四个不同的阶段。

阶段 1:准备和设置

在开始任何筛分之前,您必须根据待测材料制定方法。这包括选择适当的标准(如 ASTM 或 ISO)、为筛子堆选择正确的筛孔尺寸,以及准备样品,这通常需要预先干燥样品以确保颗粒自由流动。

阶段 2:初始称量过程

准确性始于基线。堆叠中的每个筛子(包括底部收集盘)在空时都被称重并记录其质量。这对于之后计算保留级分的最终质量至关重要。

阶段 3:筛分样品

将准备好并称量过的样品添加到顶部筛子中,盖上盖子,然后将筛子堆放入筛振仪中。振动仪会根据设定的持续时间振动筛子堆,确保分离一致且彻底。

阶段 4:数据收集和分析

振动完成后,再次称量每个筛子,这次是连同保留的颗粒一起称重。通过从最终重量中减去空筛子的重量,您可以确定每个尺寸级分中材料的质量。然后通常将这些值转换为占总样品质量的百分比。

了解权衡

尽管筛析被广泛使用,但它并非适用于所有情况的工具。了解其优点和缺点对于正确应用至关重要。

关键优势:简单性和成本效益

筛析易于执行,对设备的投资最少,并且对于合适的材料可提供准确、可重复的结果。一个独特的优点是它会物理分离尺寸级分,这些级分随后可用于进一步分析。

主要限制:分辨率

您可以获得的数据点数量受筛子堆中筛子的数量限制,通常最多为八个。这意味着您的最终颗粒尺寸分布基于相对较少的尺寸级分,其分辨率低于其他方法。

主要限制:材料限制

该技术仅对干燥、自由流动的颗粒有效。它还有一个实际的测量下限,大约在 50 微米 (µm) 左右;小于此尺寸的颗粒难以准确筛分,可能需要激光衍射等替代分析方法。

主要限制:耗时

与更现代、自动化的颗粒分析技术相比,整个过程,特别是必要的样品干燥和多次称重步骤,可能非常耗时。

实际应用:筛析发挥作用的地方

该方法是颗粒尺寸直接影响产品性能、安全和质量的行业中的基石。

制造业中的质量控制

制造商使用筛析对生产线中的颗粒尺寸进行可靠的检查。它确保粉末和颗粒材料符合最终产品(从药品到食品)所需的规格。

土木工程和建筑

骨料的性能对建筑至关重要。筛析用于确定沙子、砾石和碎石用于混凝土和沥青混合物的适用性,确保最终材料具有所需的强度和稳定性。它还用于正确确定水生产井的筛网尺寸。

为您的目标做出正确的选择

要确定筛析是否适合您的需求,请考虑您的主要目标。

- 如果您的主要重点是常规质量控制或预算内的材料分级: 筛析是一种出色、可靠的选择,因为它对已知材料的成本低且可重复性高。

- 如果您的主要重点是研发的高分辨率数据或分析非常精细的粉末: 您应该考虑激光衍射等替代方法,因为筛析将缺乏必要的细节,并且无法测量小于 50 µm 的颗粒。

最终,了解其程序简单性和固有局限性是有效利用筛析进行材料表征的关键。

总结表:

| 关键方面 | 详细信息 |

|---|---|

| 原理 | 使用具有不同网孔尺寸的筛子堆对颗粒进行机械分离。 |

| 过程 | 样品在筛子上振动;颗粒按尺寸级分进行分类和称重。 |

| 最适用于 | 大于 50 µm 的干燥、自由流动的颗粒;适用于质量控制和材料分级。 |

| 局限性 | 分辨率低于激光衍射;不适用于非常精细的粉末或湿润的材料。 |

需要为您的实验室提供可靠的筛析设备吗?

KINTEK 专注于高质量的实验室设备和耗材,包括精密测试筛和机械筛振仪。无论您从事制造、建筑还是制药行业,我们的产品都能确保您的质量控制需求获得准确、可重复的颗粒尺寸分析。

立即联系我们,为您的实验室找到完美的筛析解决方案!

图解指南