塑料热解的效率差异很大,取决于所使用的具体技术和所处理的塑料类型。虽然冷等离子热解等先进方法可以将约24%的塑料转化为高价值产品,但传统热解通常侧重于生产热解油,其产率按重量计可从30%到80%以上不等。

塑料热解是一种很有前景的塑料废物管理技术,但其效率并非单一数字。它是在处理的废物量、所得产品的质量、运行过程所需的能量以及重大的运营挑战之间进行复杂权衡的结果。

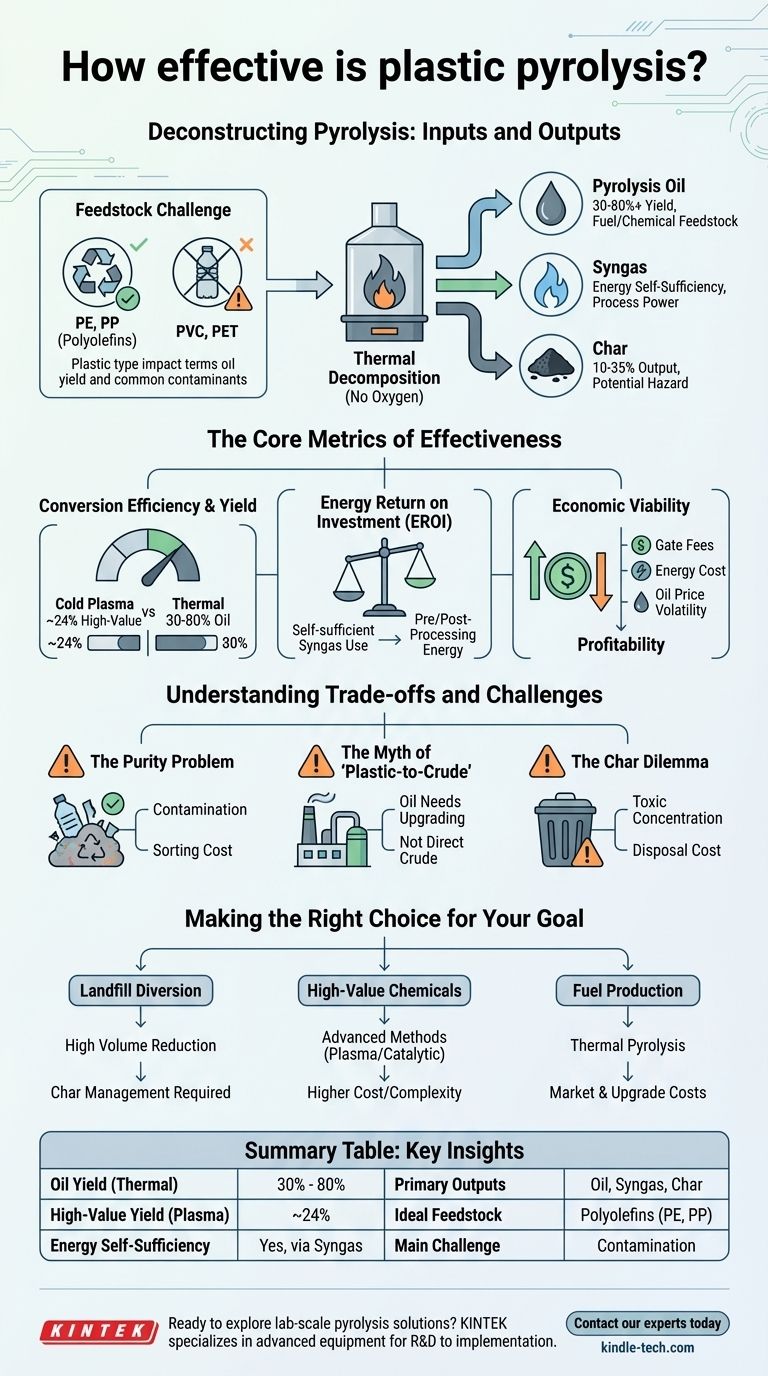

解构热解:输入与输出

塑料热解是一种热分解形式,在无氧条件下将长聚合物链分解成更小、更简单的分子。了解输入和输出是评估其效率的第一步。

原料挑战

该过程对所使用的塑料类型高度敏感。聚烯烃(如包装和容器中的PE和PP)是理想的,并能产生最多的油。

然而,像PVC这样的塑料会释放氯,这会产生腐蚀性的盐酸和有毒的二恶英。PET(来自水瓶)含有氧气,最终会进入热解油中,降低其质量并需要额外的处理步骤。

三种主要产出

热解并不会让塑料消失;它会将其转化。主要产出是液体油、合成气(syngas)和固体残渣(char)。

- 热解油:这通常是主要目标产品。它是一种复杂的碳氢化合物混合物,可以精炼成燃料或化学原料。其质量和能量含量差异很大。

- 合成气:一种可燃气体混合物(如氢气和甲烷)。其中一部分气体几乎总是用于驱动热解过程本身,使其部分自给自足。

- 炭:一种固体、富含碳的残渣。根据原料的污染情况,这种炭可能含有重金属和其他有毒物质,需要小心处理。

效率的核心指标

真正的效率不仅仅是单一产品的产率。它必须通过几个相互关联的因素来衡量。

转化效率和产品产率

这是最常见的指标。如前所述,冷等离子热解可以将24%的塑料转化为有价值的气体和固体,以实现循环经济。

更传统的理想混合塑料热解可以产生50%的液体油、30%的气体和20%的炭(按重量计)。目标通常是最大化油的比例。

能源投资回报率 (EROI)

一个有效的过程不应消耗比其产生的能量更多的能量。大多数现代热解工厂都设计为能源自给自足,通过使用它们生产的合成气作为反应燃料。

然而,塑料预处理(粉碎、清洁、干燥)和油后处理所需的能量会显著影响净能量平衡。

经济可行性

效率最终取决于设施是否能盈利。这取决于“进厂费”(接收废物所收取的费用)、能源成本以及热解油和炭的市场价格。

原油价格的不稳定直接影响热解油的价值,给运营商带来了显著的市场风险。

了解权衡和挑战

热解并非完美的解决方案。客观评估需要承认其重大的运营障碍。

纯度问题

现实世界中的塑料废物是混乱的。它是不同聚合物类型、标签、食物残渣和其他污染物的混合物。

这种污染是最大的挑战。它会毒害催化剂,降低油的质量,并在炭和排放物中产生有毒副产品,需要昂贵的分类和清洁基础设施。

“塑料变原油”的迷思

热解油不是合成原油。它通常是酸性的、不稳定的,并含有污染物,必须通过大量且昂贵的升级才能在传统炼油厂中使用。

在讨论该技术的效率时,这个关键的后处理步骤经常被忽视。

炭的困境

固体炭副产品可占产量的10-35%。虽然它有潜力用作固体燃料或活性炭,但它也可能浓缩原始废物流中的重金属和有毒化学物质。

如果被认定为有害物质,这种炭必须在专门的垃圾填埋场处理,这增加了整个过程的成本和环境负担。

为您的目标做出正确选择

评估热解需要将技术能力与特定目标相结合。

- 如果您的主要重点是垃圾填埋场分流:热解在减少不可回收塑料废物量方面可能非常有效,但它需要强大的系统来安全管理炭和排放。

- 如果您的主要重点是创造高价值化学品:需要催化或等离子热解等先进方法,这些方法成本和复杂性更高,但能生产更精炼和更有价值的产出。

- 如果您的主要重点是生产燃料:热解是最成熟和常见的方法,但其经济成功与不稳定的能源市场和原油升级成本密切相关。

最终,塑料热解是一种具有特定应用的强大工具,而不是解决塑料废物危机的万能药。

总结表:

| 指标 | 主要见解 |

|---|---|

| 油产率(热解) | 按重量计30% - 80%,取决于塑料类型和工艺。 |

| 高价值产品产率(冷等离子) | 约24%转化为有价值的气体和固体。 |

| 能源自给自足 | 现代工厂可通过产生的合成气实现自供电。 |

| 主要产出 | 热解油、合成气和固体炭。 |

| 理想原料 | 聚烯烃(PE、PP);PVC和PET存在问题。 |

| 主要挑战 | 混合的、实际塑料废物的污染。 |

准备好探索用于您的研究或废物管理项目的实验室规模热解解决方案了吗? KINTEK 专注于先进的实验室设备,包括热解系统,帮助您准确测试原料、优化产率并验证工艺。我们的专业知识支持您从研发到有效实施的旅程。立即联系我们的专家,讨论您的具体需求以及我们如何帮助您实现目标。

图解指南

相关产品

- 电动回转窑热解炉设备煅烧小型回转炉旋转炉

- 电动回转窑连续工作小型回转炉加热裂解装置

- 高性能实验室冻干机

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 高性能实验室冻干机,适用于研发