轧制工艺与其说是一种固定的数量,不如说它是一系列制造技术的总称,这些技术根据产品的最终几何形状和成形温度进行分类。主要类型包括热轧和冷轧,它们决定了材料的性能;以及更专业的工艺,如型材轧制、环轧和辊压成形,它们决定了最终形状。

理解轧制过程的关键在于将其视为一个系统,而不是单一的方法。工艺的选择取决于两个因素:所需的最终形状和所需的机械性能,后者在很大程度上受温度控制。

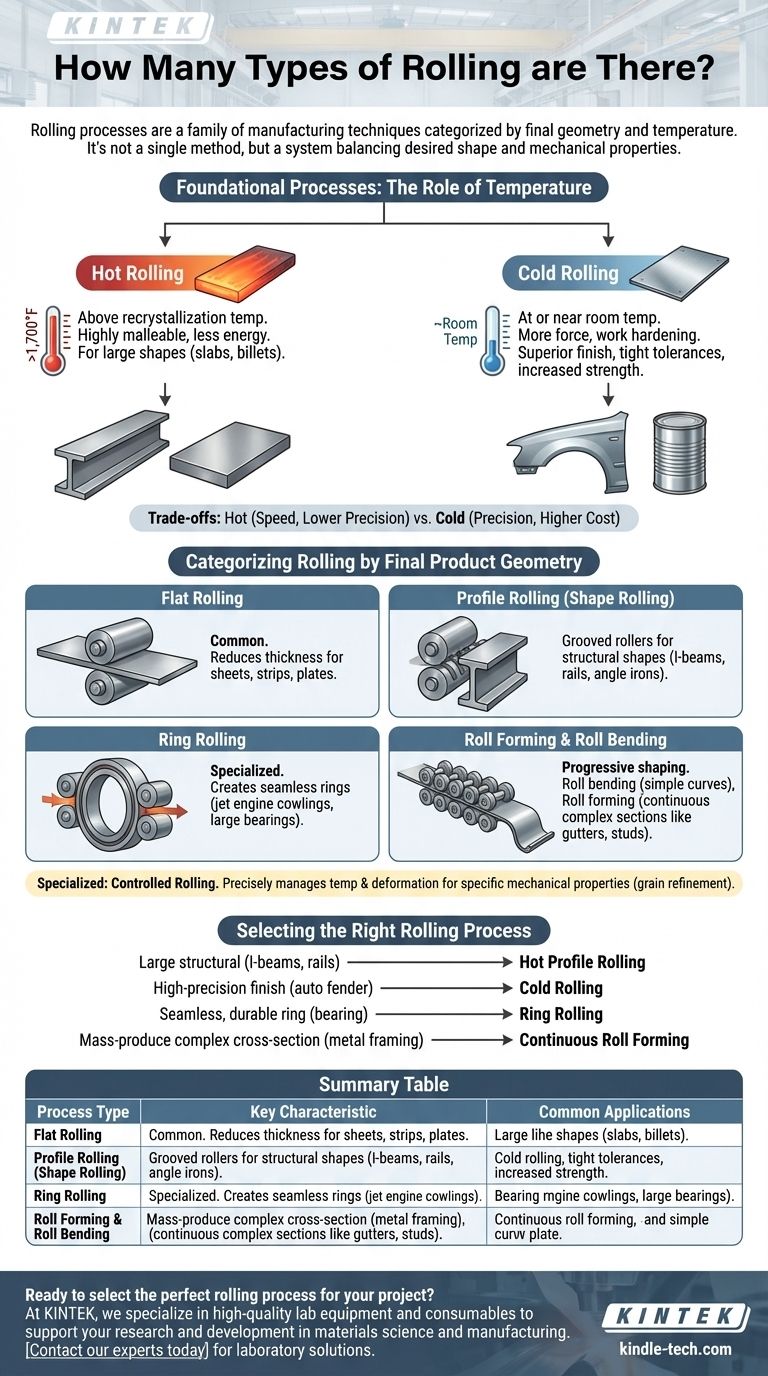

基础工艺:温度的作用

在研究形状之前,轧制工艺最基本的区别在于温度。这个选择影响着从金属的延展性到最终产品的强度和表面光洁度的所有方面。

热轧 (Hot Rolling)

热轧涉及在金属的再结晶点(钢材通常高于 1,700°F 或 926°C)以上的温度下加工金属。在此温度下,金属具有很高的延展性,可以用更少的能量实现显著的形状变化。

该工艺非常适合制造大型、简单的毛坯形状,如板坯 (slabs)、方坯 (billets) 和初轧坯 (blooms),它们是许多其他制造操作的起始材料。

冷轧 (Cold Rolling)

冷轧在室温或接近室温下进行。由于金属未加热,变形所需的力要大得多。

该工艺通过一种称为加工硬化的现象,用于制造具有卓越表面光洁度、更严格的尺寸公差和更高强度的产品。汽车车身板和马口铁罐是常见例子。

按最终产品几何形状分类轧制

一旦确定了温度条件,就会根据所需的最终形状来选择特定的轧制工艺。这就是轧制多样性显现的地方。

平轧 (Flat Rolling)

这是最常见的轧制类型。它涉及将一块金属(如板坯或方坯)通过一对相对的轧辊,以减小其厚度并制造出板材 (sheets)、带材 (strips) 和厚板 (plates) 等扁平产品。

型材轧制 (Profile Rolling / Shape Rolling)

型材轧制或形状轧制使用带有特殊凹槽的轧辊将金属轧制成特定的横截面形状。这是制造工字钢 (I-beams)、铁轨 (railway tracks) 和角铁 (angle irons) 等结构部件的工艺。

环轧 (Ring Rolling)

这种专业工艺用于制造无缝环。它从一个厚实的、中空的甜甜圈状工件开始,该工件在轧辊之间旋转,轧辊施加压力以减小其壁厚并增加其直径。该方法对于制造如喷气发动机短舱 (jet engine cowlings)、大型轴承 (large bearings) 和涡轮叶片 (turbine wheels) 等部件至关重要。

辊压成形和辊弯 (Roll Forming and Roll Bending)

这两种工艺都从扁平薄板开始并对其进行渐进成形。辊弯 (Roll bending) 通常用于制造简单的曲线或大半径的圆柱体。

然而,辊压成形 (Roll forming) 是一个连续过程,使用一长串轧辊对,将扁平金属带材逐渐弯曲成复杂的、特定的横截面,例如排水沟 (gutters)、门框 (door frames) 或金属龙骨 (metal studs)。

控轧 (Controlled Rolling)

控轧是一种高度专业化的热机械过程,通常是热轧的一种。它精确控制温度和变形以细化金属的晶粒结构。目标不仅是成形金属,而且是在不需要后续热处理的情况下获得特定的机械性能,例如高强度和断裂韧性。

理解核心权衡

没有哪一种轧制工艺是绝对优越的。选择总是在成本、精度、速度和最终材料性能之间进行权衡。

热轧:速度与精度

热轧的主要优点是它能够快速且以较低的能耗变形大量金属。然而,当金属冷却时,它会不均匀收缩,导致尺寸精度较低,表面光洁度较粗糙并覆盖有氧化皮。

冷轧:精度与成本

冷轧可提供卓越的表面光洁度和严格的公差。加工硬化效应还能提高材料的强度。缺点是成本要高得多,因为需要巨大的动力,加工速度较慢,并且金属的延展性降低。

选择正确的轧制工艺

您选择的轧制工艺应直接由最终产品的要求驱动。

- 如果您的主要重点是生产大型结构部件,如工字钢或铁轨:热型材轧制是行业标准,因为它在规模化变形方面效率高。

- 如果您的主要重点是高精度、光滑表面的产品,如汽车翼子板:冷轧对于实现所需的表面质量和尺寸精度至关重要。

- 如果您的主要重点是为高应力应用(如轴承)制造无缝、耐用的环:环轧是专为此目的设计的专业工艺。

- 如果您的主要重点是批量生产具有复杂横截面的长部件,如金属框架:连续辊压成形是最具成本效益和最高效的方法。

了解这些类别,您就能选择实现工程目标所需的精确制造技术。

摘要表:

| 工艺类型 | 关键特征 | 常见应用 |

|---|---|---|

| 热轧 | 高温,高延展性 | 板坯、方坯、结构梁 |

| 冷轧 | 室温,高精度 | 汽车面板、马口铁罐 |

| 型材/形状轧制 | 带凹槽的轧辊形成特定形状 | 工字钢、铁轨 |

| 环轧 | 制造无缝环 | 轴承、涡轮叶片 |

| 辊压成形 | 对薄板进行连续弯曲 | 排水沟、门框、金属龙骨 |

准备为您的项目选择完美的轧制工艺了吗?正确的设备对于实现所需的材料性能和最终产品几何形状至关重要。在 KINTEK,我们专注于提供高质量的实验室设备和耗材,以支持您在材料科学和制造领域的研究与开发。无论您是在测试不同轧制条件下的材料行为还是扩大生产规模,我们的解决方案都能帮助确保精度和效率。请立即联系我们的专家,讨论我们如何支持您实验室的具体需求!

图解指南

相关产品

- 带集成手动加热板的加热液压压机,用于实验室

- 带加热板的自动加热液压压机,用于实验室热压 25T 30T 50T

- 实验室热压用带加热板的手动液压热压机

- 实验室用双板加热压制模具

- 手动高温加热液压压机带加热板用于实验室