压滤机的能耗变化很大,但绝大部分是由进料泵而非压滤机本身决定的。一个完整的脱水系统的能耗范围可以从每吨处理的干固体1-2千瓦时低至15千瓦时以上,这完全取决于所脱水的泥浆和操作目标。压滤机的液压单元消耗的能量只占一小部分,通常只在间歇性地夹紧滤板时才使用能量。

核心要点是,压滤机本身是一种相对低能耗的设备。在压滤机循环中消耗的总能量中,大约90-95%是由进料泵用于将液体通过过滤介质,因此泵的选择和操作参数是管理能源成本最关键的因素。

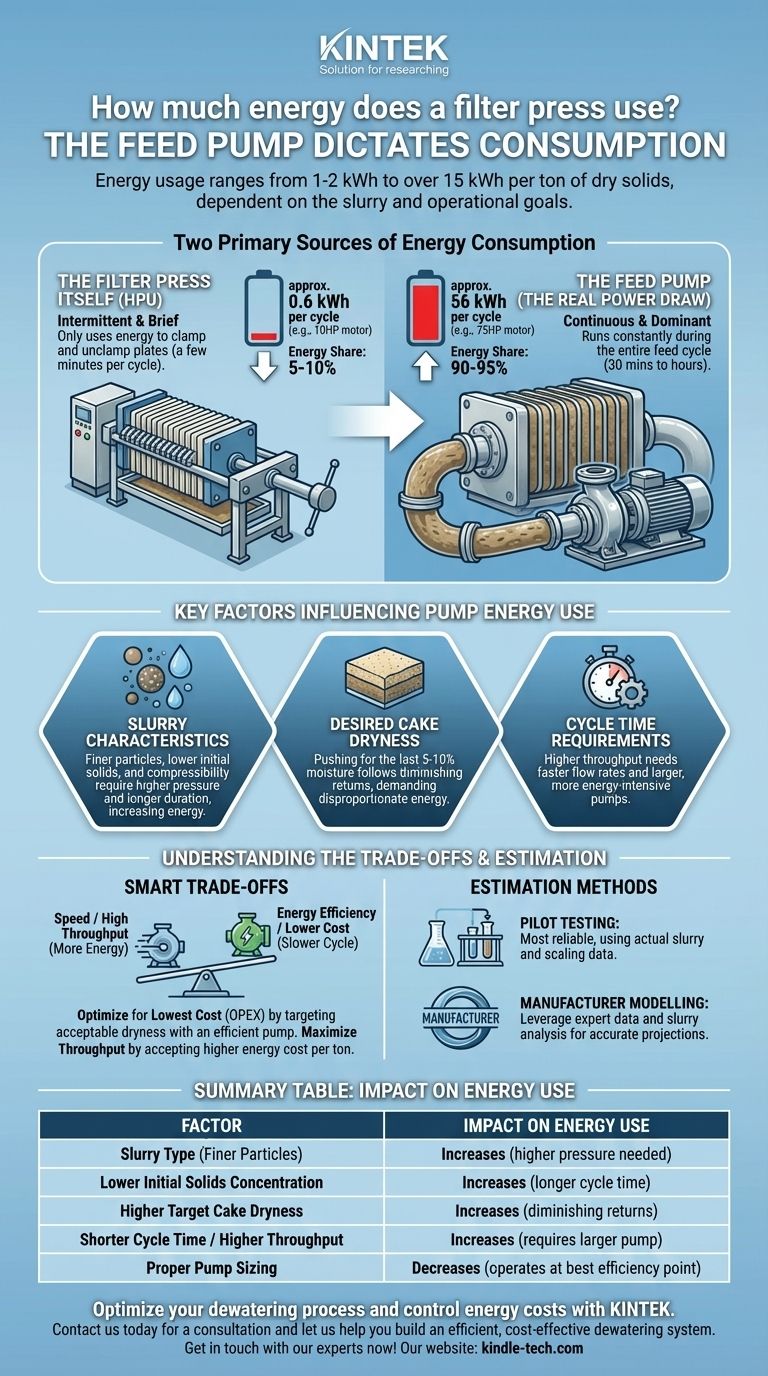

能源消耗的两个主要来源

要了解能源使用情况,您必须将系统分为两个关键组件:压滤机单元和进料泵系统。它们具有不同的功能和截然不同的能耗特性。

压滤机本身(液压动力单元)

压滤机结构需要能量来完成一项主要任务:以巨大的力量夹紧滤板,以形成防漏密封。

这由一个液压动力单元(HPU)完成,该单元由一个驱动液压泵的电动机组成。该系统的能耗是间歇性且短暂的。它仅在循环开始时运行几分钟以关闭和夹紧压滤机,并在结束时运行几秒钟以打开压滤机。在漫长的过滤(进料)和气吹/干燥阶段,HPU电机是关闭的。

进料泵(真正的耗电大户)

进料泵是脱水过程的主力,也是系统主要的能源消耗者。它的任务是将泥浆从储存罐输送到压滤机滤室中,建立压力以克服滤布和形成的固体滤饼的阻力。

这个过程在整个进料循环中是连续的,可能持续30分钟到几个小时。在此期间,泵电机持续运行,其能耗与有效脱水泥浆所需的压力和流量直接相关。

影响泵能耗的关键因素

问题不是“压滤机消耗多少能量”,而是“将我的特定泥浆脱水到我所需的规格需要多少能量?”答案取决于几个变量。

泥浆特性

泥浆的性质是唯一最重要的因素。难以脱水的泥浆需要更高、更长时间的压力,从而导致更高的能耗。关键特性包括:

- 颗粒大小:细小颗粒(粘土、颜料)会形成致密、渗透性较低的滤饼,需要非常高的压力才能脱水。粗颗粒(沙子、煤粉)会形成渗透性更好的滤饼,所需能量较少。

- 固体浓度:非常稀的泥浆意味着泵必须运行更长时间才能泵送更多的水,仅仅是为了在压力开始建立之前填充滤室。

- 可压缩性:一些固体在压力下会变形,堵塞过滤介质,并需要更高的压力才能继续滤液流动。

所需滤饼干度

从滤饼中挤出最后5-10%的水分遵循边际收益递减规律。这可能需要不成比例的最大压力时间,从而使每个循环的能耗呈指数级增长。一个关键的操作决策是确定滤饼干度的“足够好”点,以平衡能源成本与下游工艺需求。

循环时间要求

如果您需要快速处理大量泥浆,您将需要更高的流量。这需要一个更强大、更耗能的泵。使用较小泵的较慢、更有条理的脱水循环,几乎总是每吨处理的固体物更节能,但代价是吞吐量较低。

理解权衡

优化压滤机操作是一个平衡行为。理解固有的权衡对于做出明智的工程和财务决策至关重要。

速度与能源效率

循环时间与能源效率之间存在直接的权衡。以最大额定流量和压力运行泵将实现最快的循环,但泵通常在低于其最大输出的点运行时效率最高。更长、更慢的进料循环可以显著降低每吨固体物消耗的千瓦时。

滤饼干度与能源成本

当75%的干固体可以通过减少30%的能量达到时,实现78%的干固体是否至关重要?答案完全取决于滤饼的后续处理。如果它要运往按重量付费的垃圾填埋场,那么额外的干度可能值得能源成本。如果它被送入热干燥器,那么在压滤机中节省的能量可能只是在干燥器中消耗掉了。

尺寸不当的隐性成本

选择泵不仅仅是为了满足最大压力。尺寸过小的泵将难以达到目标压力,导致循环时间过长和操作效率低下。相反,尺寸严重过大的泵将在远离其最佳效率点的情况下运行,即使它达到了所需的循环时间,也会浪费能量。

如何估算能耗

虽然不可能给出精确的通用数字,但您可以为您的特定应用得出准确的估算。

中试测试的重要性

确定能耗最可靠的方法是使用您的实际泥浆进行中试测试。使用小型压滤机,工程师可以测量所需的压力和循环时间,然后准确地将这些数据放大到全尺寸系统,并计算预计的能耗。

与制造商合作

向供应商提供全面的泥浆分析,包括粒度分布、pH值、化学成分和固体百分比。经验丰富的制造商可以利用这些数据及其内部数据库来模拟脱水过程,并提供对所需泵尺寸和预期能耗的有力估算。

经验法则示例

为了说明能量差异,考虑一个中型系统:

- 压滤机HPU:一个10马力电机运行5分钟(用于关闭/夹紧),每个循环消耗约0.6千瓦时。

- 进料泵:一个75马力电机运行60分钟的进料循环,每个循环消耗约56千瓦时。

这个简化示例显示,在一个循环中,泵消耗的能量几乎是压滤机本身的100倍。

为您的目标做出正确选择

您的操作优先级将决定您管理能耗的方法。

- 如果您的主要重点是最大限度地降低运营成本(OPEX):目标是最低可接受的滤饼干度,并使用适当尺寸的泵在其最有效率的点运行,即使这意味着循环时间稍长。

- 如果您的主要重点是最大限度地提高吞吐量:您必须接受更高的每吨能源成本,这是实现快速循环时间所需更大、更强大泵的代价。

- 如果您的主要重点是选择新系统:不要跳过中试测试阶段。这些数据是精确设计系统的基础,将防止未来能源账单中出现昂贵的意外。

最终,了解驱动能源使用的因素使您能够控制您的流程,并使其性能与您的特定业务目标保持一致。

总结表:

| 因素 | 对能耗的影响 |

|---|---|

| 泥浆类型(更细的颗粒) | 增加(需要更高压力) |

| 较低的初始固体浓度 | 增加(循环时间更长) |

| 更高的目标滤饼干度 | 增加(边际收益递减) |

| 更短的循环时间/更高的吞吐量 | 增加(需要更大的泵) |

| 适当的泵尺寸 | 减少(在最佳效率点运行) |

使用 KINTEK 优化您的脱水过程并控制能源成本。

不确定您的特定泥浆的能源需求?我们的专家可以帮助您模拟脱水过程,并选择合适的设备来平衡吞吐量、滤饼干度和运营成本。我们专注于实验室设备和耗材,提供根据您实验室独特需求量身定制的解决方案。

立即联系我们进行咨询,让我们帮助您构建一个高效、经济的脱水系统。

图解指南