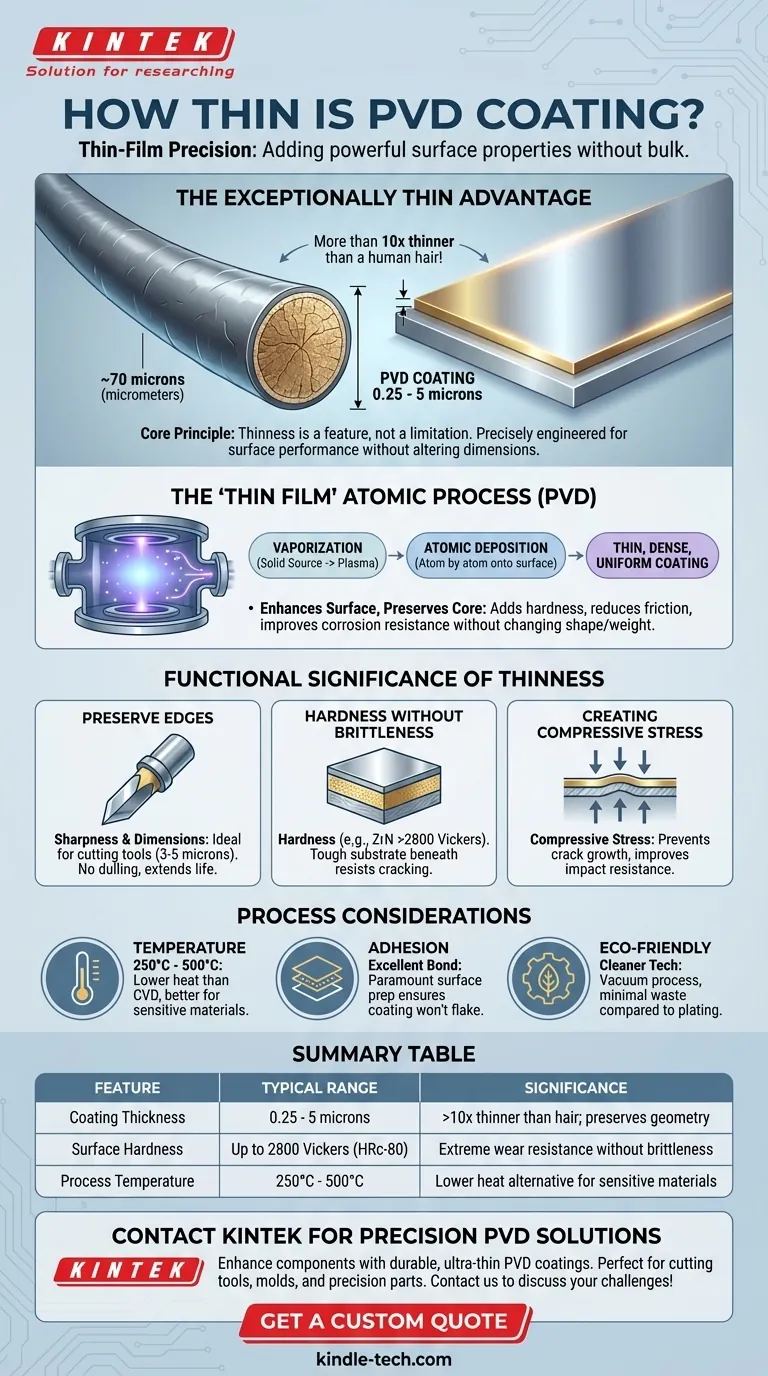

实际上,PVD涂层非常薄。 典型厚度范围在0.25至5微米(microns)之间。为了形象地说明,一根人类头发的厚度约为70微米,这意味着PVD涂层比一根头发丝薄十倍以上。

需要理解的核心原则是,PVD涂层的极薄特性不是限制,而是其决定性特征。这种薄膜应用经过精确设计,旨在增加强大的表面特性,如极高的硬度和耐磨性,而不会改变底层部件的关键尺寸或几何形状。

什么是PVD以及为什么它是一种“薄膜”工艺?

物理气相沉积(PVD)是一种在真空室中进行的复杂涂层工艺。其“薄膜”的性质是涂层应用方式的直接结果,这对它的优势至关重要。

原子沉积方法

PVD的工作原理是将固体源材料汽化成原子或分子的等离子体。然后,这些粒子会一个原子一个原子地沉积到目标物体的表面上。这种原子级别的控制使得能够形成极其薄、致密且均匀的涂层。

目标:增强表面,保留核心

PVD的主要目标不是增加体积,而是赋予基材表面新的特性。通过增加仅几微米厚的涂层,您可以显著提高硬度、减少摩擦或改善耐腐蚀性,而不会改变零件的形状、重量或配合度。

PVD厚度的功能意义

PVD涂层的具体厚度是为最大化性能而选择的。太薄的涂层可能无法提供足够的耐用性,而太厚的涂层可能会变脆或对零件的功能产生负面影响。

保持关键刃口和公差

对于切削工具、刀片和精密模具等部件来说,保持锋利度和精确尺寸是不可妥协的。PVD涂层,通常在3到5微米范围内,足够薄,可以在不使刃口变钝的情况下对其进行保护。这可以减少切削力和热量产生,从而显著延长刀具寿命。

硬度而不脆性

PVD增加了一层具有巨大表面硬度的陶瓷层。例如,氮化锆(ZrN)涂层可以具有超过2800维氏硬度(HRc-80)。由于这层硬质涂层非常薄且附着良好,它能受益于下方更具韧性的基材材料,从而抵抗裂纹和崩裂。

产生残余应力

PVD工艺和随后的冷却通常会在薄涂层内产生残余应力(compressive stress)。这种内部应力有助于使微小裂纹保持闭合,防止其扩展并导致涂层失效。这在铣削等高冲击应用中尤其有价值。

了解工艺考量因素

虽然PVD具有很高的通用性,但其应用涉及确保薄膜按预期性能发挥作用的关键参数。了解这些因素对于成功至关重要。

温度控制

PVD是一个在高温下进行的物理过程,通常在250°C到500°C之间。虽然这明显低于化学气相沉积(CVD)等替代方法,但对于热敏基材材料来说,这仍然是一个关键因素。

附着力的关键作用

对于超薄层要有效,它与基材的结合必须极其牢固。涂层工艺前适当的表面准备和清洁至关重要。PVD以形成具有优异附着力、在应力下不会剥落或翘曲的涂层而闻名。

环保的选择

与通常涉及有害化学品的传统电镀等涂层方法相比,PVD是一种更环保的工艺。它在真空中进行,产生的废料最少,使其成为一种更清洁的技术。

为您的应用做出正确的选择

PVD涂层的薄度是一种战略优势。了解这一点,您就可以确定它是否是解决特定工程挑战的正确方案。

- 如果您的主要关注点是保持锋利的边缘或精确的公差: PVD的超薄特性是一个关键优势,可以在不改变几何形状的情况下保护零件。

- 如果您的主要关注点是极高的表面硬度和耐磨性: PVD提供了一个坚固的陶瓷层,在不增加显著体积的情况下,极大地提高了耐用性。

- 如果您的主要关注点是处理对温度敏感的基材: PVD相对较低的施加温度使其成为比高热涂层工艺更优越的选择。

最终,了解PVD的薄度是一个刻意和工程化的特性,可以帮助您利用其独特的优势来获得卓越的材料性能。

摘要表:

| 特性 | 典型范围 | 意义 |

|---|---|---|

| 涂层厚度 | 0.25 - 5 微米 | 比人类头发薄10倍以上;保持零件几何形状 |

| 表面硬度 | 高达 2800 维氏硬度 (HRc-80) | 极高的耐磨性而不变脆 |

| 工艺温度 | 250°C - 500°C | 比CVD更低的热量选择,适用于敏感材料 |

准备好使用耐用、超薄的PVD涂层来增强您的部件了吗?

在KINTEK,我们专注于精密实验室设备和耗材,包括先进的PVD涂层解决方案。我们的涂层经过工程设计,可提供极高的表面硬度、耐磨性和耐腐蚀性,同时保持零件的关键尺寸和锋利边缘——非常适合切削工具、模具和精密部件。

立即联系我们,讨论我们的PVD涂层专业知识如何解决您特定的材料性能挑战。让我们共同提高您产品的耐用性和效率!

图解指南