从本质上讲,连续式熔炉是一种专为不间断处理而设计的工业加热系统。与分批装载和卸载材料的批次熔炉不同,连续式熔炉会持续地将部件通过一系列受控的温度区域从装料点移动到卸料点。

连续式熔炉的核心原理不仅仅是加热,而是创建一个高效且一致的生产线。它将热处理从静态的一次性事件转变为针对大批量制造而优化的动态、流动过程。

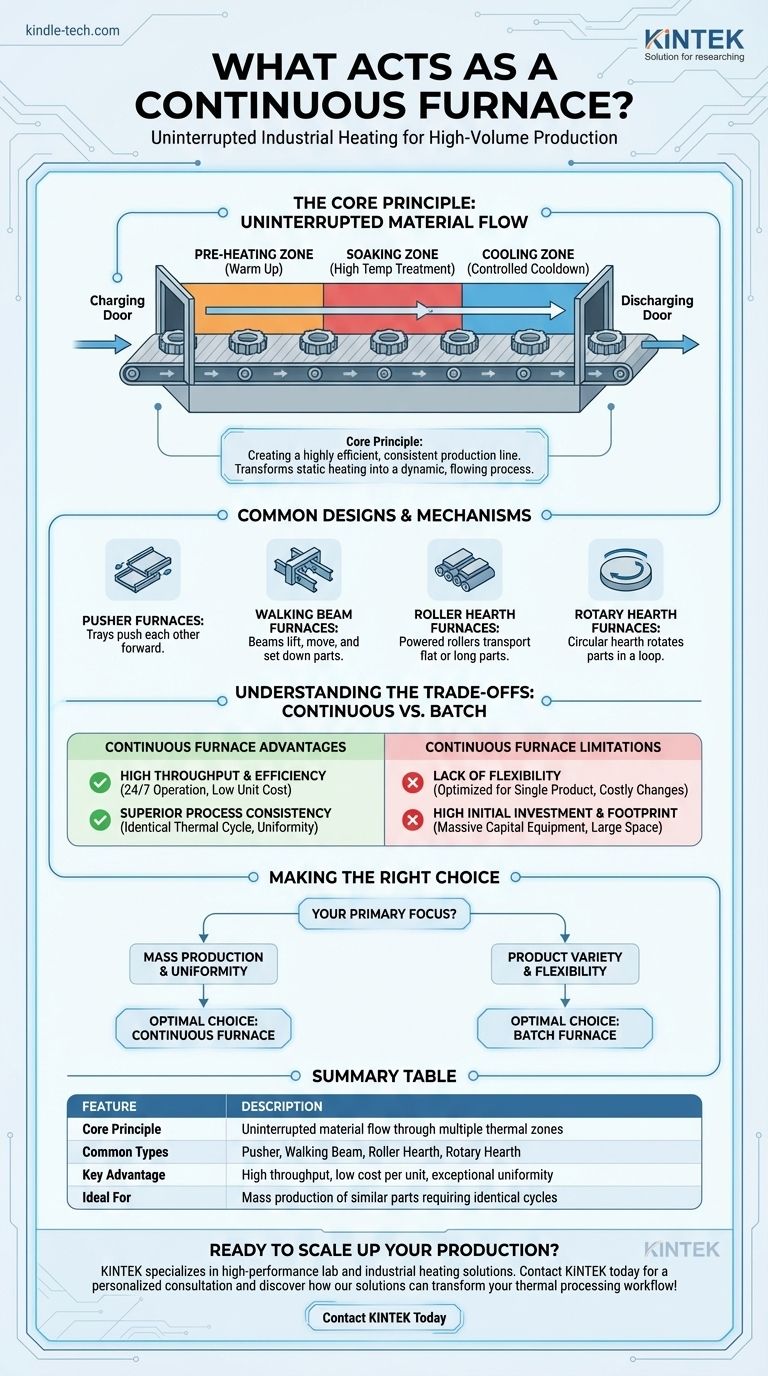

核心原理:不间断的物料流

连续式熔炉的决定性特征是其处理稳定物料流的能力。这是通过协调的运动和热控制系统实现的。

装料和卸料

每个连续式熔炉都有一个装料门或入口,原材料或未处理的部件从这里送入系统。然后它们会穿过熔炉的长度,并从卸料门中出来。

通过温度区域的移动

穿过熔炉的旅程并非一成不变。炉膛通常被划分为不同的热区:预热区、发生主要热处理的高温“保温”区,以及一个或多个冷却区。

这种分区方法确保每个部件都能接收到精确且可重复的热循环,这对于实现一致的材料性能至关重要。

目标:一致的热处理

通过使每个部件以完全相同的时间长度通过完全相同的温度顺序,连续式熔炉消除了批次操作中常见的工艺可变性。这带来了卓越的产品均匀性。

常见设计和机制

用于将部件送入熔炉的移动方法决定了其特定的类型和应用。选择设计是基于被处理部件的尺寸、形状和易损性。

推料式熔炉 (Pusher Furnaces)

在这种设计中,部件被装载到托盘上。当一个新的托盘被推入装料端时,它会迫使整排托盘向前移动一个位置,最终将一个完成的托盘推出卸料端。

步进梁式或步进底板式熔炉 (Walking Beam or Walking Hearth Furnaces)

该机制使用固定梁和移动梁的组合将产品“行走”通过熔炉。材料被抬起、向前移动并放下,这非常适合防止划伤或损坏。

辊道式熔炉 (Roller Hearth Furnaces)

这些熔炉使用一系列动力辊来输送材料。这种设计非常适合处理长而平坦或大型的单个部件,如板材、棒材或结构件。

旋转底板式熔炉 (Rotary Hearth Furnaces)

如某些设计所示,熔炉膛是一个圆形的、甜甜圈状的旋转底板。部件在一个点装载,绕一整圈后在接近起点的附近卸载,从而占地面积紧凑。

理解权衡:连续式与批次式

选择连续式熔炉涉及效率和灵活性的明确权衡。它并非在所有方面都优于批次式熔炉;它是针对特定操作规模的专业工具。

优势:高产量和高效率

连续式熔炉是大规模生产的支柱。它们能够 24/7 运行且只需最少的人工干预,在接近或达到满负荷运行时,单位成本非常低。

优势:卓越的工艺一致性

由于工艺变量是固定的,产出质量非常一致。每个部件都经过完全相同的热循环,消除了操作员或批次间的差异。

局限性:缺乏灵活性

这些系统通常是为单一产品或一小系列相似产品而设计和优化的。更改温度曲线或工艺是一项缓慢且昂贵的工作,使其不适合高混合、小批量生产。

局限性:高初始投资和占地面积

连续式熔炉是庞大的资本设备。与批次熔炉更小、更模块化的特性相比,它代表着巨大的前期成本,并需要大量的占地面积。

为您的应用做出正确的选择

在连续式熔炉和批次式熔炉之间做出选择,完全取决于您的生产目标和运营模式。

- 如果您的主要重点是大规模生产和工艺均匀性: 连续式熔炉是最佳选择,因为它具有无与伦比的产量和一致、可重复的结果。

- 如果您的主要重点是产品多样性和操作灵活性: 批次式熔炉更适合小批量、多样化的生产运行,在这些运行中工艺参数需要频繁更改。

最终,选择正确的加热技术需要清楚地了解您的首要任务是工业规模的效率还是小规模的适应性。

摘要表:

| 特性 | 描述 |

|---|---|

| 核心原理 | 物料不间断地流过多个热区,以实现一致的处理。 |

| 常见类型 | 推料式、步进梁式、辊道式、旋转底板式熔炉。 |

| 主要优势 | 高产量、低单位成本和卓越的工艺均匀性。 |

| 理想用途 | 需要相同热循环的相似部件的大规模生产。 |

准备好使用可靠的连续式熔炉来扩大您的生产规模了吗?

在 KINTEK,我们专注于提供根据您实验室特定需求量身定制的高性能实验室设备和工业加热解决方案。无论您是处理金属、陶瓷还是其他材料,我们的连续式熔炉都旨在实现最高的效率、耐用性和一致的结果。

让我们的专家帮助您选择最完美的系统,以提高您的产量和质量。

立即联系 KINTEK 进行个性化咨询,了解我们的解决方案如何改变您的热处理工作流程!

图解指南