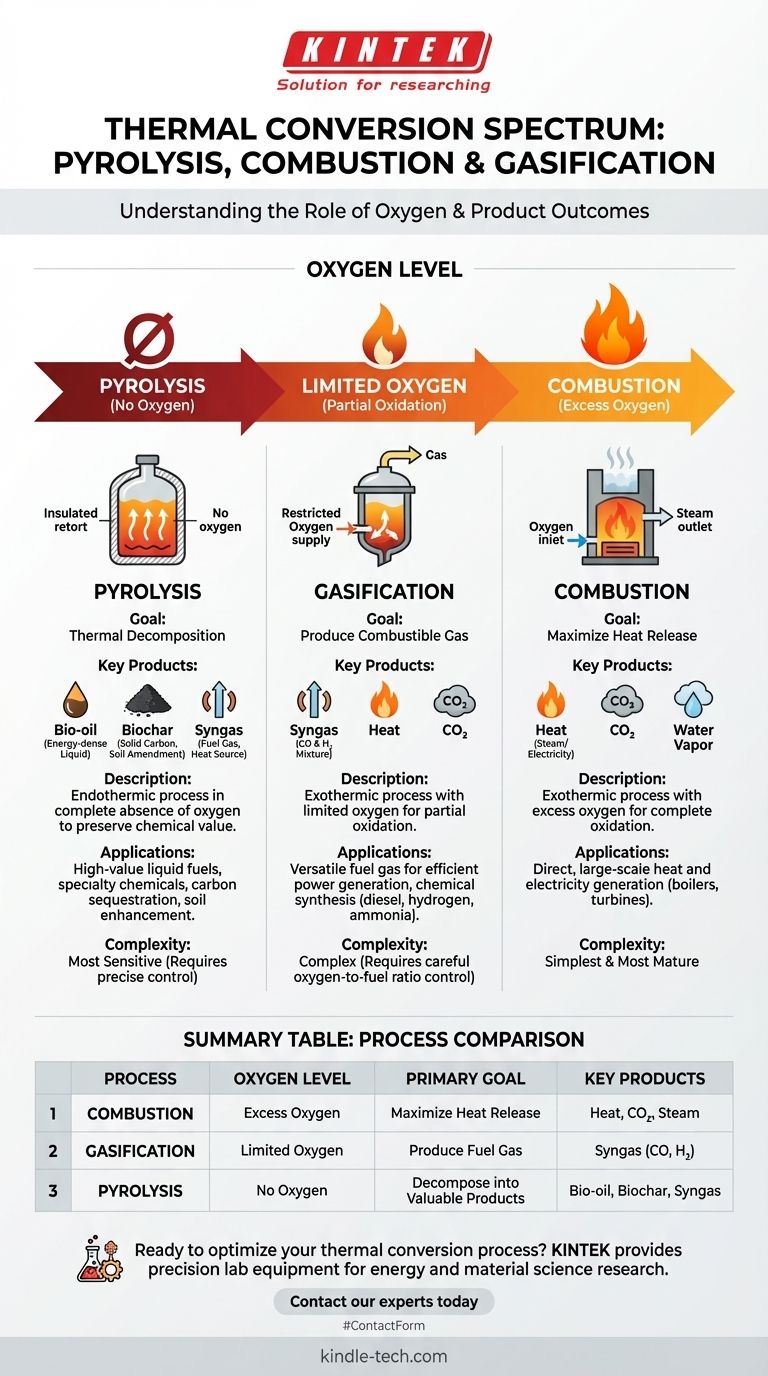

从核心来看,热解、燃烧和气化之间的区别在于热处理过程中存在的氧气量。燃烧是在过量氧气存在下进行完全氧化以产生热量。气化使用有限的氧气进行部分氧化以产生可燃气体。相比之下,热解在完全无氧的条件下进行,利用热量将物质分解成能量密集的油、气体和炭。

虽然这三者都是热转化技术,但关键在于不要将它们视为孤立的过程,而是将其视为由氧气控制的光谱上的点。您引入的氧气量直接决定了您的主要产物是热量、燃料气还是高价值的化学产品。

氧气的作用:转化光谱

将这些技术视为基于氧气与原料比率的连续体时,理解它们最简单。每个过程都有其独特的化学环境所决定的明确目标。

燃烧:完全氧化以获得最大热量

燃烧是最熟悉的过程,本质上是有机物质的快速燃烧。它在充足的氧气下运行。

这里的目标很简单:最大化热量释放。通过提供足够的氧气,燃料被完全氧化,将其化学能转化为热能、二氧化碳(CO₂)和水。

气化:部分氧化以获得燃料气

气化处于中间地带。它有意地使反应缺乏完全燃烧所需的氧气。

通过仅使用有限的氧气,有机物质仅被部分氧化。这个过程产生一种可燃气体混合物,称为合成气,或syngas(主要是一氧化碳和氢气),以及一些CO₂和热量。

热解:无氧热分解

热解处于光谱的零氧端。它不是一个燃烧过程,而是一种热分解,类似于在密封、无氧容器中“烹饪”原料。

由于没有氧气参与反应,物质分解成更小的分子。这个过程是吸热的,这意味着它需要持续的外部热源。它以有价值的新形式保留了原始原料中的能量。

产物和应用的比较

不同的化学环境导致截然不同的产品,每种产品都有其自身的应用。工艺的选择完全取决于所需的最终产品。

燃烧产物:热量和电力

燃烧的主要产物是大量的热量。这些热量最常用于烧水、产生蒸汽并驱动涡轮机发电。这是从固体燃料到电力的最直接途径。

气化产物:合成气作为多功能燃料

气化的主要产物合成气具有高度灵活性。它可以在燃气发动机或涡轮机中直接燃烧发电,通常比直接燃烧更高效。

另外,合成气可以作为化学构件,合成液体燃料(如柴油和汽油)、氢气,或甲醇和氨等有价值的化学品。

热解产物:生物油和生物炭

热解将原料分解成三种主要产物:

- 生物油(或热解油):一种深色、能量密集的液体,可以升级为运输燃料或用于生产特种化学品。

- 生物炭:一种稳定的、富含碳的固体,是极佳的土壤改良剂和强大的碳固存工具。

- 合成气:一种气态组分,可用于提供维持吸热热解反应本身所需的热量。

理解权衡

选择合适的技术需要承认在复杂性、效率和原料处理方面固有的权衡。

工艺复杂性和控制

燃烧是这三种技术中最简单、最成熟的。气化更复杂,需要仔细控制氧气与燃料的比例,以最大限度地提高合成气质量。

热解是最敏感的过程。它需要一个真正的无氧环境和精确的温度管理来控制最终产品的分布(油、炭和气体的比例)。

能量平衡

燃烧和气化是放热的——一旦启动,它们就会释放能量。这使得它们在燃料和氧气供应充足的情况下能够自我维持。

热解是吸热的,需要持续的能量输入来驱动分解。这些能量通常通过燃烧一部分产生的合成气来提供,这会影响系统的整体净能量输出。

为您的目标做出正确选择

您的最终决定必须与您的战略目标保持一致。

- 如果您的主要重点是直接、大规模的热能或电力生产:燃烧是最成熟、最具成本效益和最直接的途径。

- 如果您的主要重点是生产用于高效发电或化学合成的多功能燃料气:气化提供了必要的灵活性,可以将固体原料转化为有价值的气态中间产品。

- 如果您的主要重点是创造高价值的液体燃料、化学品或碳固存土壤产品:热解是最佳选择,因为它旨在以其物质产物形式保留化学价值。

最终,掌握这些技术始于理解氧气是决定最终产品的基本控制开关。

总结表:

| 工艺 | 氧气含量 | 主要目标 | 关键产物 |

|---|---|---|---|

| 燃烧 | 过量氧气 | 最大化热量释放 | 热量、CO₂、蒸汽 |

| 气化 | 有限氧气 | 生产燃料气 | 合成气(CO、H₂) |

| 热解 | 无氧 | 分解成有价值的产物 | 生物油、生物炭、合成气 |

准备好优化您的热转化过程了吗?无论您是发电、生产合成气,还是创造高价值的生物产品,KINTEK的精密实验室设备都能满足您的特定需求。从反应器到气体分析仪,我们为专注于能源和材料科学的实验室提供可靠的解决方案。立即联系我们的专家,讨论我们如何支持您的研发目标!

图解指南