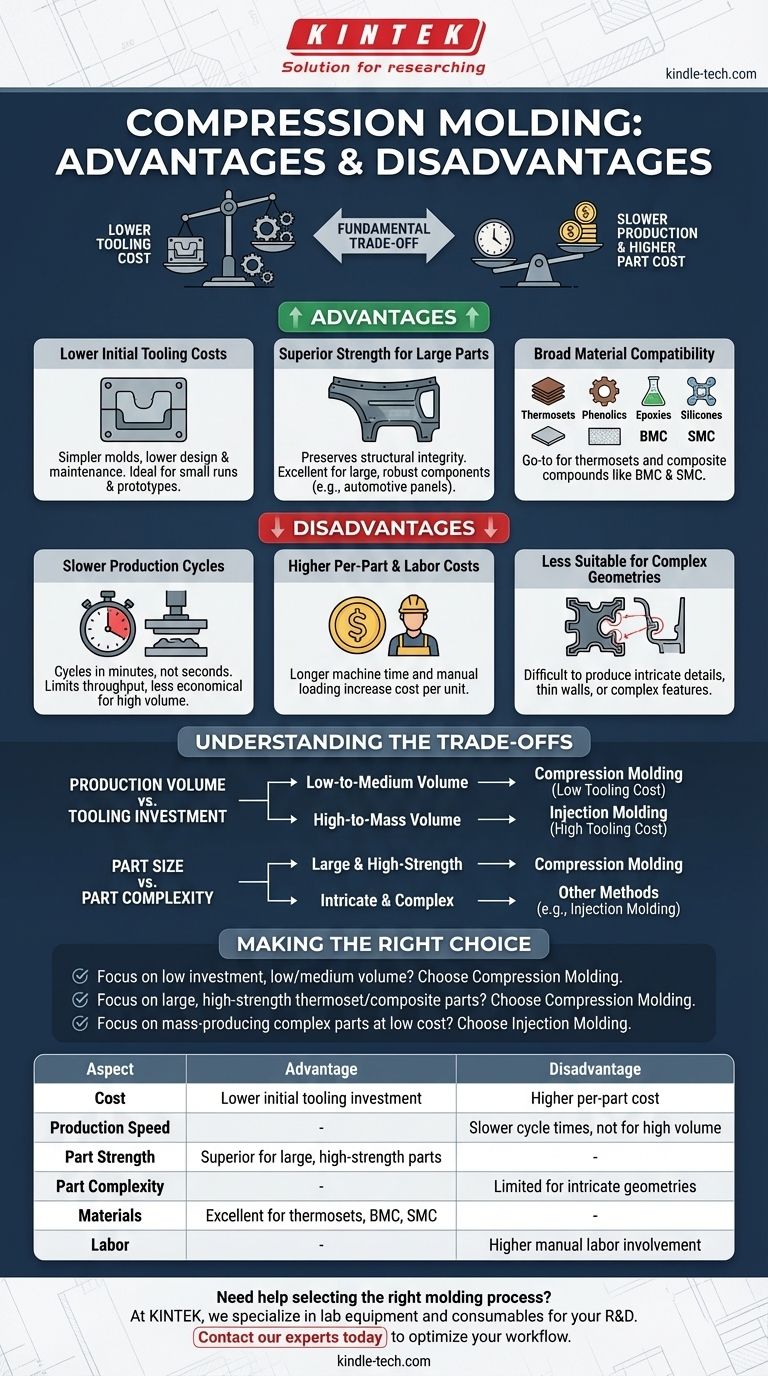

从本质上讲,压缩成型擅长生产大型、高强度零件,与其他方法(如注塑成型)相比,其初始模具成本显著降低。然而,这种优势的代价是生产周期较慢、人工参与度较高以及在创建复杂零件几何形状方面的限制,这通常会导致每个零件的成本更高。

压缩成型的基本权衡很简单:您以较低的前期模具投资换取较慢的生产速度和较高的单件成本。这使其成为中低产量生产的理想工艺,特别是对于由热固性塑料或复合材料制成的大型部件。

压缩成型的核心优势

当应用与压缩成型在成本、材料处理和零件完整性方面的特定优势相符时,其益处最为明显。

较低的初始模具成本

压缩成型中使用的模具比注塑成型模具简单得多。它们不需要在高压下注入材料所需的复杂流道、浇口和浇口网络。

这种简单性直接转化为模具本身较低的设计、制造成本和维护成本,使该工艺适用于小批量生产或原型制作。

大型零件的卓越强度

该工艺特别适合生产大型、坚固的部件,例如汽车面板和电气外壳。

由于材料(通常是预成型料或“预浸料”)直接放置在模腔中,因此长增强纤维(如玻璃或碳)保持完整。这保留了复合材料的结构完整性,从而生产出具有卓越强度和刚度的零件。

广泛的材料兼容性

压缩成型是热固性材料(如酚醛树脂、环氧树脂和硅酮)的首选方法,这些材料在热和压力下会发生不可逆的化学固化过程。

它还擅长处理块状模塑料(BMC)和片状模塑料(SMC),这些材料使用其他方法难以或不可能加工。

固有的缺点和局限性

尽管功能强大,但该工艺存在明显的局限性,使其不适用于许多大规模生产场景。

较慢的生产周期

主要缺点是循环时间。该过程包括装载材料、关闭压机,并在热和压力下保持零件以使材料固化,这可能需要几分钟。

这比注塑成型慢得多,注塑成型的循环时间通常以秒为单位。这直接限制了吞吐量,并使该工艺对于大批量制造而言经济性较差。

较高的单件成本和人工成本

较慢的循环时间和通常手动将材料装入模具的过程导致每单位的人工成本更高。

当机器时间延长与人工增加相结合时,每个成品零件的成本通常高于通过更自动化、高速的工艺生产的零件。

不适合复杂几何形状

将材料压入型腔的性质使得难以生产具有高度复杂细节、薄壁或复杂特征(如倒扣)的零件。

材料流动不如注塑成型那样受控,这可能导致不一致性,并且无法填充模具中非常精细或复杂的区域。

理解权衡

选择压缩成型是一个战略性决策,基于对其经济和物理权衡的清晰理解。

产量与模具投资

核心权衡是前期成本与单件成本。模具成本低使得压缩成型成为数百到数万件生产批次的理想选择。

对于数十万或数百万件的生产批次,较高的单件成本变得令人望而却步,而对注塑模具的巨额投资很容易得到证明。

零件尺寸与零件复杂性

压缩成型在零件尺寸和强度是主要设计驱动因素时表现出色。它是制造超大型塑料或复合材料部件最具成本效益的方法之一。

然而,如果设计优先考虑的是较小零件的复杂细节或复杂几何形状,则该工艺的局限性可能需要您考虑其他方法。

为您的目标做出正确选择

要选择正确的工艺,您必须首先确定项目最重要的优先事项。

- 如果您的主要重点是最大限度地降低中低产量生产的初始投资:压缩成型的低模具成本使其成为启动项目的最佳财务选择。

- 如果您的主要重点是生产由热固性材料或复合材料制成的大型、高强度零件:压缩成型提供了其他方法难以实现的结构完整性水平。

- 如果您的主要重点是以尽可能低的单位成本批量生产复杂零件:注塑成型的高速和自动化将是更合乎逻辑和经济的途径。

通过理解模具成本和生产速度之间的基本关系,您可以自信地为您的特定应用选择正确的成型工艺。

总结表:

| 方面 | 优点 | 缺点 |

|---|---|---|

| 成本 | 较低的初始模具投资 | 由于循环较慢,单件成本较高 |

| 生产速度 | - | 循环时间较慢,不适合大批量生产 |

| 零件强度 | 适用于大型、高强度零件 | - |

| 零件复杂性 | - | 对复杂几何形状和薄壁有限制 |

| 材料 | 非常适用于热固性材料、BMC、SMC | - |

| 人工 | - | 需要较高的人工参与 |

需要帮助为您的实验室或生产需求选择合适的成型工艺吗?

在 KINTEK,我们专注于提供合适的实验室设备和耗材,以支持您的材料加工和研发。无论您是使用热固性复合材料还是探索新材料,我们的专业知识都可以帮助您优化工作流程并取得卓越成果。

立即联系我们的专家,讨论您的具体要求,并了解 KINTEK 的解决方案如何为您的实验室带来价值。

图解指南