回转炉的主要优点在于其能够以卓越的均匀性和效率处理材料。通过在加热的旋转管中连续翻滚材料,它确保每个颗粒都能持续暴露在所需的温度和大气条件下,从而生产出高度均匀的最终产品。

回转炉通过动态混合和高效热传递,擅长生产一致的材料。然而,与静态炉设计相比,这种操作优势伴随着更高的机械复杂性、材料磨损的可能性以及更严格的密封要求等权衡。

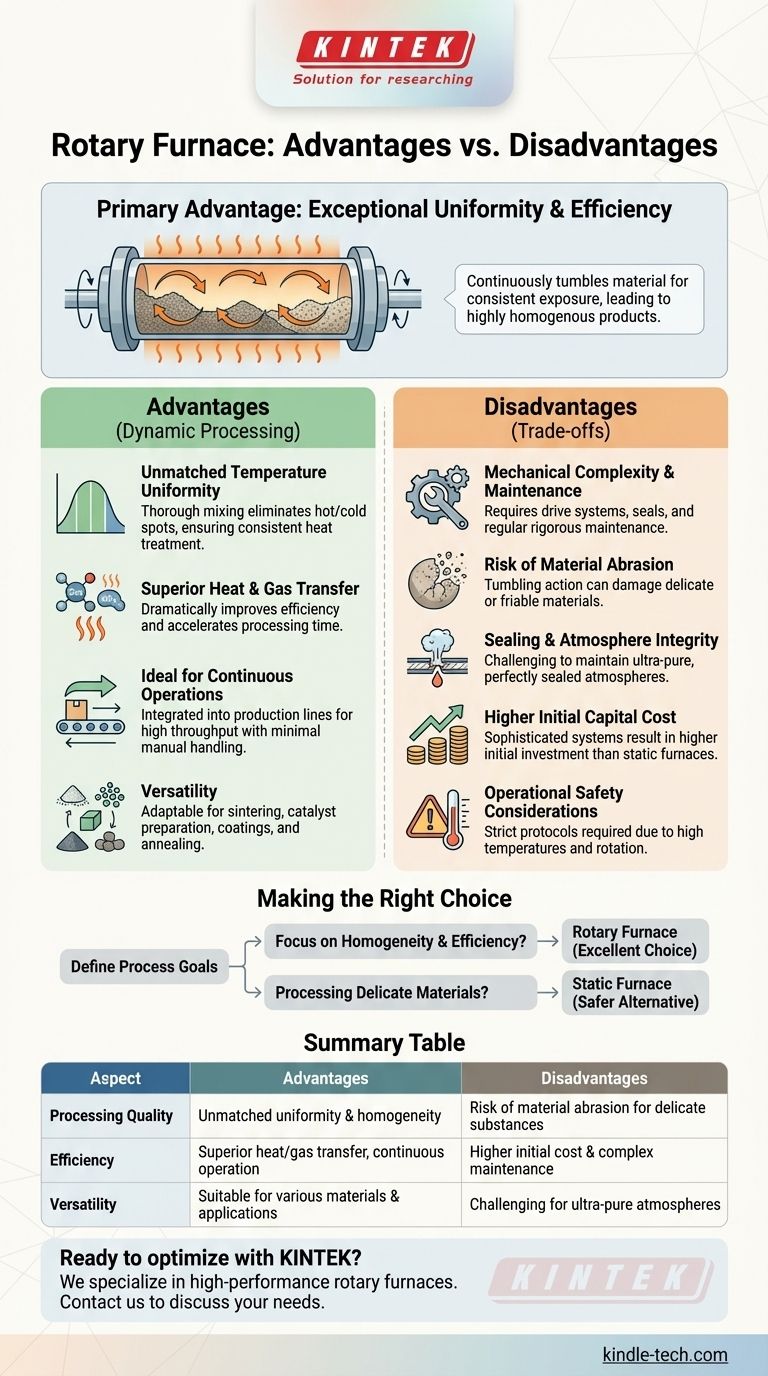

动态处理的核心优势

这些炉子的独特旋转设计比静态替代方案提供了几个明显的优势。这些优势源于在热循环过程中保持材料持续、轻柔运动的基本原则。

无与伦比的温度均匀性

连续的旋转和翻滚动作迫使材料彻底混合。这消除了局部热点或冷点,防止了批次内的温度梯度,确保了每个颗粒都得到高度一致的热处理。

卓越的热量和气体传递

通过不断暴露材料的整个表面积,回转炉显著提高了效率。这增强了工艺气体向材料的扩散并加速了热传递,通常减少了总处理时间和气体消耗。

连续操作的理想选择

回转炉专为连续材料流设计。它们可以集成到生产线中,原材料从一端送入,加工后的产品从另一端排出,从而最大限度地减少人工操作,提高大批量生产的吞吐量。

跨材料和应用的通用性

这项技术具有高度适应性,能够处理从细粉、颗粒到较大固体等各种材料。它广泛应用于陶瓷和金属粉末烧结、催化剂制备、表面涂层以及金属部件退火等领域。

了解权衡和缺点

虽然功能强大,但回转炉设计并非普遍适用。其优点伴随着固有的复杂性和局限性,必须加以考虑。

机械复杂性和维护

旋转运动需要驱动系统、轴承,最关键的是,需要坚固的密封件。这些移动部件引入了更多潜在的故障点,并且与更简单的静态炉相比,需要更严格的维护计划。

材料磨损的风险

确保均匀性的翻滚动作也可能是一个缺点。对于脆弱、易碎或易磨损的材料,这种机械运动可能导致颗粒分解,产生不必要的粉尘,或损坏产品的结构。

密封和气氛完整性

在回转炉中保持完美受控、高纯度的气氛可能更具挑战性。旋转管两端的动态密封件必须经过坚固的工程设计以防止泄漏,这比密封静态腔室更复杂。

更高的初始资本成本

复杂的机械系统,包括驱动装置、炉管和密封部件,通常导致比同等容量的静态箱式炉或管式炉更高的初始购买价格。

操作安全注意事项

高温、旋转和潜在的压力积聚的结合要求严格遵守安全协议。操作不当可能导致设备损坏或危险情况,需要经过良好培训的人员。

为您的工艺做出正确的选择

选择正确的炉技术需要清晰地了解您的材料、工艺目标和操作限制。

- 如果您的主要关注点是产品均匀性和效率: 回转炉是一个极好的选择,特别是对于需要混合的粉末或颗粒材料的连续处理。

- 如果您正在处理精细或对磨损敏感的材料: 请仔细评估翻滚动作是否会降解您的产品;静态炉可能是一个更安全的替代方案。

- 如果您的工艺需要超纯、完美密封的气氛: 请仔细检查炉子的密封技术,因为保持气氛完整性本质上比在静态系统中更具挑战性。

- 如果预算和维护简便性是首要任务: 静态炉提供了一个更简单、通常更具成本效益的解决方案,前提是它能满足您的质量标准。

最终,选择回转炉是一个战略性决策,它以更高的机械复杂性换取热处理中无与伦比的均匀性和效率。

总结表:

| 方面 | 优点 | 缺点 |

|---|---|---|

| 加工质量 | 无与伦比的温度均匀性和产品均一性 | 对精细或易碎物质有材料磨损的风险 |

| 效率 | 卓越的热量和气体传递;非常适合连续操作 | 初始资本成本较高,维护更复杂 |

| 通用性 | 适用于粉末、颗粒和各种热应用 | 难以保持超纯、完美密封的气氛 |

准备好使用回转炉优化您的热处理了吗? KINTEK 专注于高性能实验室设备,包括专为卓越均匀性和效率设计的回转炉。无论您是烧结陶瓷、制备催化剂还是退火金属,我们的解决方案都能确保一致的结果并提高生产力。立即联系我们,讨论您的具体实验室需求,并了解 KINTEK 如何助力您的研究和生产过程!

图解指南