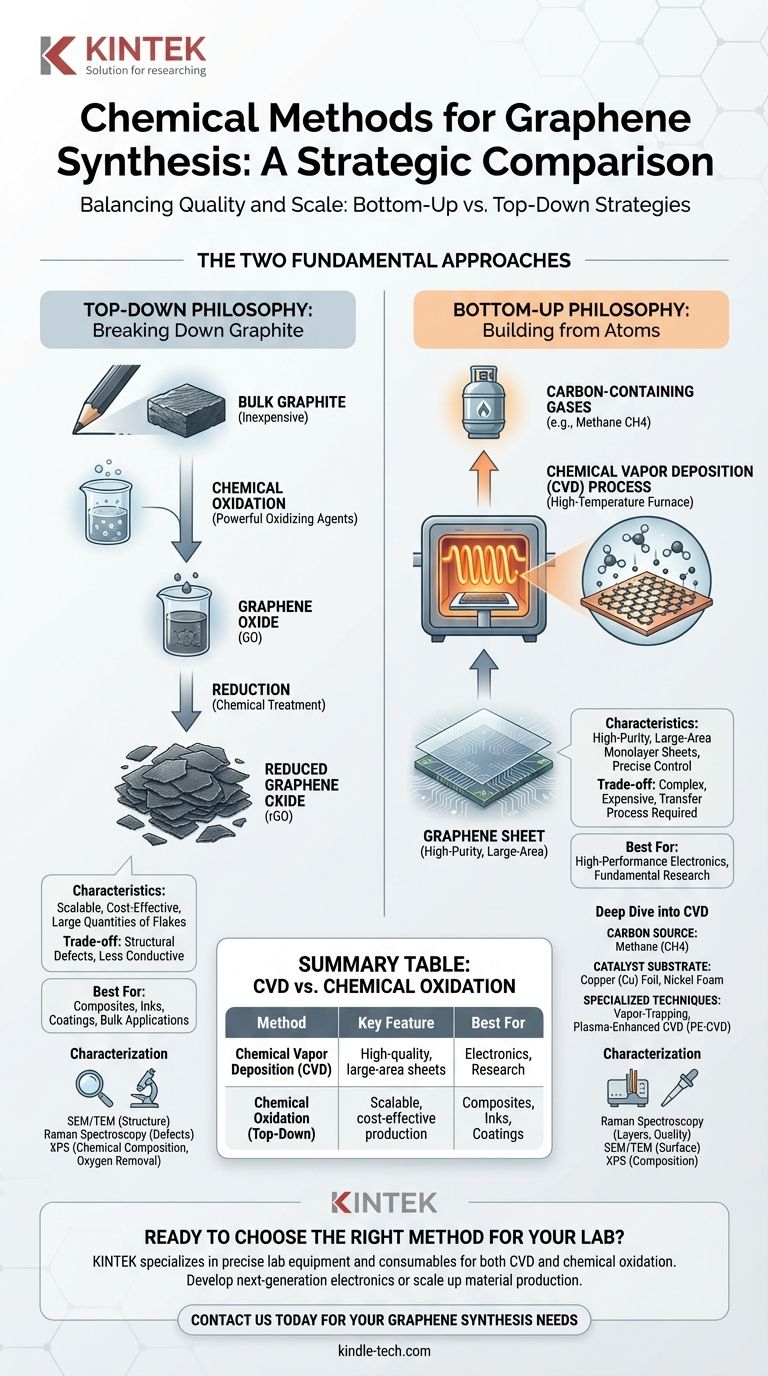

从根本上说,石墨烯的化学合成分为两种主要策略。第一种是“自下而上”的方法,即石墨烯通过碳基气体逐个原子地构建,其中化学气相沉积(CVD)是主要方法。第二种是“自上而下”的方法,它从块状石墨开始,并使用化学物质将其分解成单层,这个过程被称为化学氧化。

石墨烯合成方法的选择是一个战略性决定,需要在质量和规模之间取得平衡。自下而上的CVD生产出高质量、大面积的薄片,非常适合电子产品;而自上而下的化学方法则能生产大量石墨烯薄片,非常适合复合材料和油墨,但结构缺陷较多。

两种基本方法

您选择的方法决定了石墨烯的最终质量、可扩展性和成本。每种理念——构建或分解——都有不同的用途。

“自上而下”的理念:从石墨开始

这种方法从廉价的石墨(与铅笔中的材料相同)开始,并将其分解成单层或少数层石墨烯薄片。

这里主要的化学方法是化学氧化。这个过程使用强氧化剂将石墨层强行分开,形成一种叫做氧化石墨烯(GO)的材料。然后,使用其他化学处理将这种GO“还原”,以去除大部分氧,从而得到还原氧化石墨烯(rGO)。

“自下而上”的理念:从碳原子构建

这种策略与自上而下的方法相反。它涉及通过在基底上组装单个碳原子,从头开始构建石墨烯。

化学气相沉积(CVD)是最突出和强大的自下而上技术。它能精确控制生长过程,从而能够创建高质量、大面积的石墨烯薄片。

深入了解化学气相沉积(CVD)

CVD已成为生产先进电子产品和研究所需高质量石墨烯的黄金标准。

CVD如何工作:核心过程

在典型的CVD过程中,将气态碳源引入含有催化剂基底的高温炉中。

高温导致气体分解,将碳原子沉积到催化剂表面。这些碳原子随后自组装成石墨烯薄片独特的六边形晶格结构。

碳源和催化剂的作用

气体和基底的选择至关重要。甲烷(CH4)因其简单的结构而成为最流行和最可靠的碳源。

催化剂提供生长表面。铜(Cu)箔被广泛使用,因为它具有低碳溶解度,这自然地将生长限制在单层石墨烯。其他催化剂如镍泡沫和铁纳米颗粒也用于特定应用。

专业CVD技术

为了进一步提高石墨烯质量,存在专门的CVD变体。例如,蒸汽捕获法通过精确控制气体流量来生长异常大的单晶石墨烯区域。

其他变体,如等离子体增强CVD(PE-CVD),利用等离子体帮助分解碳源,从而在较低温度下生长。

理解权衡

没有一种方法是完美的。正确的选择涉及在质量、数量和成本之间取得平衡。

CVD:高质量但成本高昂

CVD擅长在大面积上生产连续的单层石墨烯薄片,这对于电子应用至关重要。

然而,这个过程复杂且昂贵。此外,石墨烯必须从金属催化剂转移到最终基底(如硅)上,这是一个精细的步骤,可能会引入褶皱、撕裂和污染。

化学氧化:可扩展性与纯度

石墨的自上而下氧化具有高度的可扩展性和成本效益,能够生产大量悬浮在液体中的石墨烯薄片。

主要的缺点是质量。严苛的化学过程会引入结构缺陷和氧基团,这些在还原过程中永远无法完全去除。这使得所得的rGO导电性较差,不适合高性能电子产品。

验证成功:石墨烯如何表征

仅仅进行合成过程是不够的;您必须验证您是否创建了预期中的材料。有几种分析技术对此至关重要。

识别石墨烯及其质量

拉曼光谱是最快、最常用的工具。它可以确认石墨烯的存在,确定层数,并量化原子晶格中的缺陷水平。

检查结构和组成

扫描电子显微镜(SEM)和透射电子显微镜(TEM)用于观察石墨烯薄片的表面和内部结构。

X射线光电子能谱(XPS)用于分析化学成分,这对于确认氧化石墨烯化学还原后氧的去除至关重要。

为您的应用做出正确选择

最好的合成方法是能够满足您最终目标特定要求的方法。

- 如果您的主要重点是高性能电子产品:CVD是生产所需大面积、高质量石墨烯薄片的卓越方法。

- 如果您的主要重点是用于复合材料、涂层或油墨的大批量生产:自上而下的化学氧化方法提供了无与伦比的可扩展性和更低的成本,使其成为实用的选择。

- 如果您的主要重点是对原始性能进行基础研究:用于大型单晶的专业CVD方法是创建用于科学研究的高质量样品的理想选择。

理解自下而上的精确性与自上而下的规模之间的这种根本性权衡,是驾驭石墨烯合成世界的关键。

总结表:

| 方法 | 主要特点 | 最适合 |

|---|---|---|

| 化学气相沉积(CVD) | 高质量、大面积薄片 | 电子产品、研究 |

| 化学氧化(自上而下) | 可扩展、成本效益高的生产 | 复合材料、油墨、涂层 |

准备好为您的实验室选择合适的石墨烯合成方法了吗?

KINTEK专注于提供CVD和化学氧化过程所需的精确实验室设备和耗材。无论您是开发下一代电子产品还是扩大材料生产,我们的专业知识都能确保您拥有成功的正确工具。

立即联系我们,讨论您具体的石墨烯合成需求,让我们专家帮助您优化工作流程。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 分体式真空站化学气相沉积系统设备管式炉