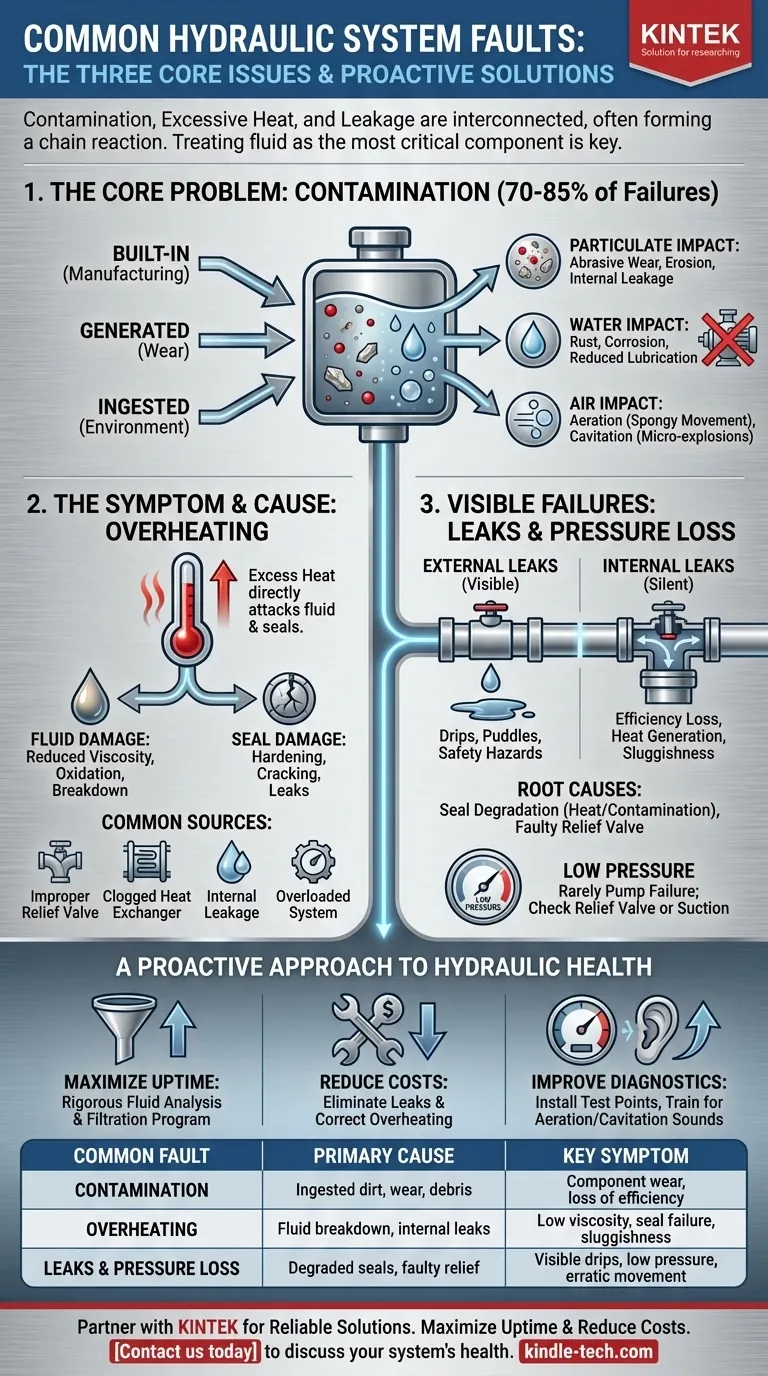

任何液压系统中最常见的故障几乎总是与三个核心问题相关:流体污染、过热和流体泄漏。这些问题并非独立存在;污染通常会导致摩擦增加和发热,进而损坏密封件并导致泄漏。理解这种连锁反应是有效故障排除和预防的关键。

绝大多数液压系统故障并非由部件突然损坏引起,而是由液压油逐渐且可预防的劣化造成。将液压油视为系统最关键的部件是可靠运行的基础。

核心问题:污染

污染是液压系统故障的最大单一原因,估计占所有问题的70-85%。它是磨损、部件故障和最终损坏的主要催化剂。

污染如何进入系统

污染物不仅仅是外部灰尘。它们可以是制造过程中内置的,由部件磨损在内部产生的,或者通过磨损的密封件或呼吸帽从周围环境吸入的。

颗粒污染的影响

金属碎片和二氧化硅等固体颗粒充当磨蚀性研磨剂,磨损泵、阀门和执行器内部的精密配合间隙。这种侵蚀会扩大间隙,导致内部泄漏、效率损失,并最终导致部件故障。

水和空气的影响

水污染会促进生锈、腐蚀,并降低液体的润滑性能。系统中的空气(气蚀)会导致执行器动作迟缓、不稳定,而气泡在压力下迅速破裂(空化)会产生微爆炸,腐蚀内部部件。

症状和原因:过热

过热既是系统效率低下的症状,也是进一步损坏的直接原因。一个持续高温运行的系统是一个正在走向故障的系统。

为什么过热会造成损坏

热量直接损害液压油,降低其粘度(其稠度和润滑能力)。这会导致金属与金属之间的接触增加。它还会使密封件硬化和开裂,导致泄漏,并加速液压油本身的氧化和分解。

不必要热量的常见来源

不必要的热量是由系统中的任何低效率产生的。这可能由压力溢流阀设置不当、热交换器堵塞或尺寸过小、内部部件泄漏,或仅仅是系统被迫超出其设计能力运行引起。

可见故障:泄漏和压力损失

泄漏和压力问题通常是问题最明显的迹象,但它们通常是潜在问题的最终症状,而不是根本原因本身。

外部泄漏与内部泄漏

外部泄漏是可见的滴漏和水坑,既浪费又造成安全隐患。内部泄漏,即流体在部件内部绕过密封件,则更具隐蔽性。它们不会留下水坑,但会悄无声息地降低系统效率,产生热量,并导致性能迟缓。

泄漏和低压的根本原因

泄漏最常见的原因是由于热量或流体污染导致的密封件劣化。低操作压力很少是泵的问题;它更常见的原因是溢流阀设置过低、内部泄漏过多,或吸入管路受限导致泵缺油。

要避免的常见陷阱

只相信症状而不理解系统可能会导致代价高昂且无效的维修。避免这些常见的误解对于准确诊断至关重要。

“加满”谬误

简单地向油箱添加新油而不进行适当过滤会引入大量新的污染物。新油不一定是干净的油,必须在添加到系统之前进行过滤。

误解压力读数

压力表不测量泵的输出;它测量的是对流量的阻力。零磅/平方英寸的读数可能意味着泵已失效,但也可能意味着流体只是在没有阻力的情况下循环回油箱。

忽视油箱的作用

油箱不仅仅是一个储油罐。它是一个关键部件,旨在帮助冷却流体、分离空气和水,并让污染物沉淀。维护不当或设计不佳的油箱会损害整个系统的健康。

液压系统健康的主动维护方法

要从被动维护策略转向主动维护策略,您必须将重点从修理损坏的部件转移到维护液压油的健康。

- 如果您的主要重点是最大化正常运行时间:实施严格的流体分析和过滤程序,以在污染物造成磨损之前将其清除。

- 如果您的主要重点是降低运营成本:优先消除所有泄漏并纠正过热问题,因为这些是液压系统中最大的能源浪费来源。

- 如果您的主要重点是提高诊断速度:安装适当的测试点(压力表、流量计)并培训人员识别气蚀和空化的声音和症状。

通过将液压油视为系统的核心,您可以预测并预防绝大多数液压故障。

总结表:

| 常见故障 | 主要原因 | 关键症状 |

|---|---|---|

| 污染 | 吸入灰尘、内部磨损、内置碎屑 | 部件磨损、效率损失 |

| 过热 | 流体劣化、内部泄漏、冷却器尺寸过小 | 粘度降低、密封失效、性能迟缓 |

| 泄漏和压力损失 | 密封件劣化、溢流阀故障、内部旁通 | 可见滴漏、压力低、执行器动作不稳定 |

不要让液压故障扰乱您的运营。KINTEK 专注于实验室设备和耗材,为实验室需求提供可靠的解决方案。我们的专业知识可以帮助您实施主动维护策略,从流体分析到系统诊断,以最大化正常运行时间并降低成本。立即联系我们,讨论我们如何支持您的液压系统健康和性能。

图解指南