从核心上讲,板框压滤机由四个主要系统组成。 它们是:将所有部件固定在一起的结构框架、执行分离的滤室(滤板和滤布)、施加压力的压紧系统以及控制液体流动的集液管路。每个部件都经过精心设计,能够在巨大的作用力下协同工作,以有效地将固体与液体分离。

压滤机不仅仅是一堆零件的集合;它是一个精确设计的系统。框架提供结构完整性,滤板和滤布形成脱水室,液压和集液管路系统提供驱动整个分离过程的力和控制。

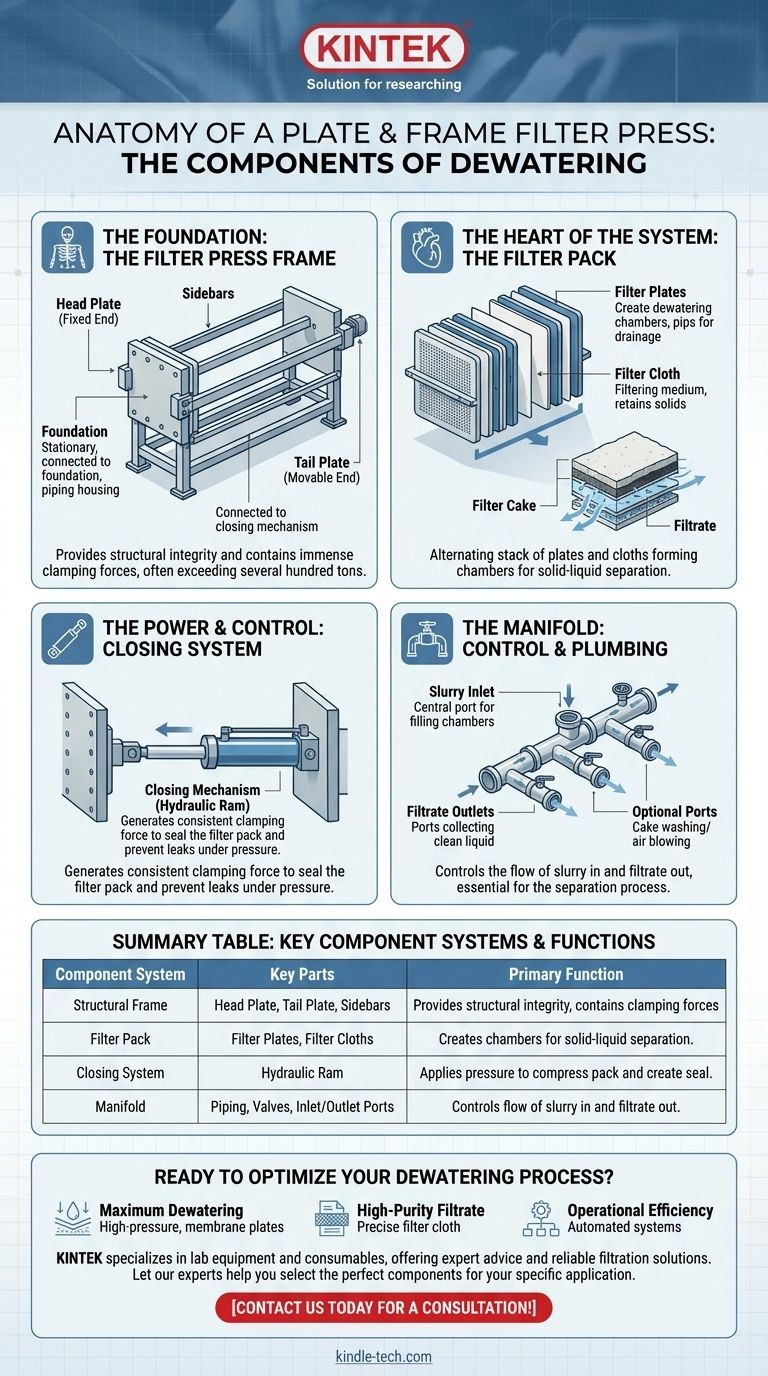

基础:压滤机框架

框架是机器的骨架。它提供了容纳过滤所需巨大夹紧力所需的结构支撑,这些夹紧力通常可超过数百吨。

机头板(固定端)

这是压滤机的固定锚点。它固定在基础上,并容纳了浆料进料和滤液(清洁液体)排放的主要管道连接。

机尾板(移动端)

该部件沿着侧梁移动,用于打开和关闭滤室。它直接连接到压紧机构,将夹紧力传递到整个滤板堆上。

侧梁

这些是连接机头板和机尾板的重型导轨,通常由实心钢制成。滤板悬挂在这些导轨上并沿其滑动,导轨必须足够坚固,以抵抗在完全夹紧压力下的弯曲。

系统的核心:滤室

滤室是实际发生分离工作的地方。它是由交替排列的滤板和滤布堆叠而成,形成了多个腔室。

滤板

滤板的作用是形成固体(称为“滤饼”)积聚的空腔。当它们被压在一起时,相邻滤板上的凹陷就形成了这些密封的腔室。滤板表面具有排水图案(通常称为“点状凸起”),允许过滤后的液体通过滤布后排出。

滤布

这是真正的过滤介质。每块滤板都覆盖着一层滤布,这是一种精细编织的织物(通常是聚丙烯)。滤布将固体颗粒保留在其表面,同时允许清洁液体通过其孔隙并从滤板的排水通道中流出。

滤室的组装方式

滤室是滤板和滤布的交替序列。这个堆栈被紧紧地压缩在机头板和机尾板之间,形成了一系列密封的空腔,准备好被浆料填充。

动力与控制:压紧系统和集液管路

这些系统提供密封压滤机所需的力和输送液体进出的路径。没有它们,过滤过程就无法发生。

压紧机构

这是产生夹紧力的系统。在大多数工业压滤机上,这是一个大型的液压油缸,用于推动机尾板向前,压缩滤室。液压系统确保了强大且一致的密封,以防止在高进料压力下发生泄漏。

集液管路和管道

集液管路是压滤机的“管道系统”。它是一个由管道和阀门组成的系统,用于控制物料的流动:

- 浆料入口: 浆料被泵入滤室并同时填充所有腔室的中心端口。

- 滤液出口: 收集穿过滤布后的清洁、过滤液体的端口。

- 可选端口: 许多压滤机还包括用于滤饼洗涤或吹气的额外连接,这些有助于进一步纯化或干燥滤饼。

理解权衡

选择正确的组件需要在性能、成本和操作要求之间取得平衡。两个最关键的选择是滤板设计和过滤介质。

滤板类型:板框式与密闭腔式

“板框式”一词在技术上指的是一种较旧的设计,其中平坦的滤板与中空的框架交替排列。然而,现代的密闭腔式滤板要常见得多。密闭腔滤板更简单、密封效果更好,且劳动强度更低,使其成为当今大多数应用的行业标准。

滤布选择

这是对性能影响最关键的决定。滤布的材料、编织和微米等级必须与浆料的粒径、温度和化学成分精确匹配。选择不当会导致过滤效果差、滤布“糊死”(堵塞)或过早失效。

自动化程度

压滤机的自动化程度差异很大,从完全手动(操作员物理移动每个滤板)到具有自动滤板移动器、滤布清洗器和滤饼卸料机构的全自动系统。正确的选择完全取决于所需的循环时间、劳动力成本和初始资本投资。

为您的目标做出正确的选择

您的板框压滤机的理想配置完全取决于您的主要目标。

- 如果您的主要重点是最大化脱水: 您需要一个高压液压系统,并可能希望投资于膜挤压滤板,它可以对滤饼施加额外的压力以去除更多液体。

- 如果您的主要重点是高纯度滤液: 滤布是您最重要的组件。投资于具有精确微米等级和编织的高质量滤布,以防止固体绕过过滤器。

- 如果您的主要重点是操作效率: 优先考虑自动滤板移动器和设计良好的自动化集液管路,以最大限度地减少循环时间并减少人工操作需求。

了解这些单个组件如何作为一个协调一致的系统运作,是掌握脱水过程的第一步。

总结表:

| 组件系统 | 关键部件 | 主要功能 |

|---|---|---|

| 结构框架 | 机头板、机尾板、侧梁 | 提供结构完整性并容纳巨大的夹紧力。 |

| 滤室 | 滤板、滤布 | 形成发生固液分离的腔室。 |

| 压紧系统 | 液压油缸 | 施加压力以压缩滤室并形成密封。 |

| 集液管路 | 管道、阀门、进/出端口 | 控制浆料的流入和滤液(清洁液体)的流出。 |

准备好优化您的脱水过程了吗? 正确的压滤机配置对于实现最大脱水、高纯度滤液或操作效率至关重要。KINTEK 专注于实验室设备和耗材,以专业的建议和可靠的过滤解决方案服务于实验室需求。让我们的专家帮助您为您的特定应用选择完美的组件。立即联系我们进行咨询!

图解指南