从核心来看,模具设计是一门多方面的学科,它将产品设计转化为可重复、高质量的制造过程。主要考虑因素包括最终零件的几何形状、所选塑料材料的特性以及注塑机的机械要求之间的仔细平衡。成功取决于优化零件质量、生产速度和整体成本效益。

一个常见的误解是,模具仅仅是零件的负形腔体。实际上,一个精心设计的模具本身就是一台复杂的机器,每一个设计选择都直接影响生产效率、最终零件质量和项目的最终收益。

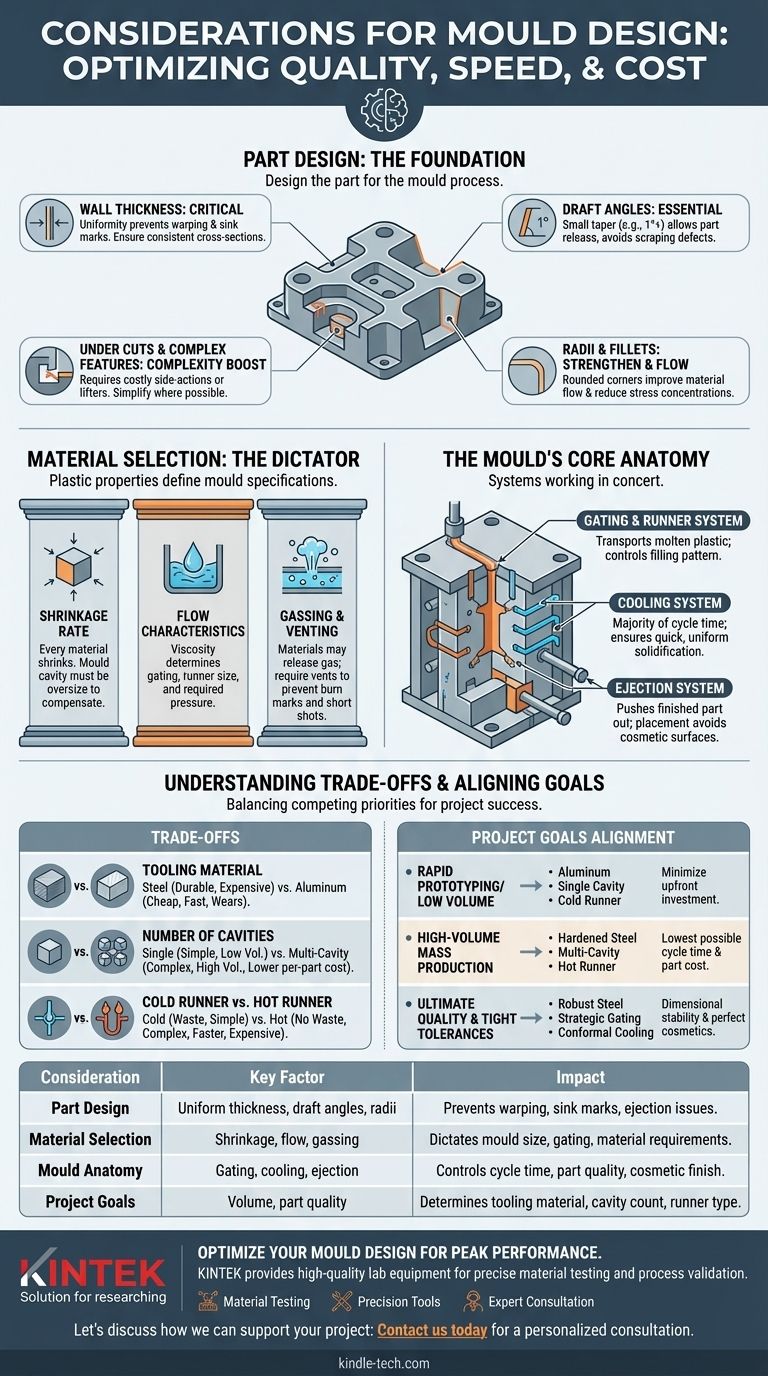

零件设计:模具的基础

零件本身的设计是模具设计过程中最重要的输入。纠正零件设计远比修改已完成的钢模便宜得多。

壁厚

均匀的壁厚至关重要。壁厚不一致会导致冷却不均,从而导致零件翘曲、缩痕和内应力。目标是设计壁厚尽可能一致的零件。

拔模斜度

拔模斜度是应用于零件垂直壁的微小锥度。如果没有它,零件在顶出过程中会刮擦模具表面,导致外观缺陷并可能卡住。即使是一度的拔模斜度也会产生显著差异。

倒扣和复杂特征

倒扣是阻止零件直接从模具中顶出的特征。这些需要侧向抽芯机构或斜顶等机构,这会显著增加模具的复杂性、成本和维护要求。

圆角和R角

尖锐的内角会在零件中产生应力集中,并抑制熔融塑料的流动。添加充足的圆角(弧形角)可以增强零件强度,改善材料流动,并使模具更容易加工。

材料选择:设计的决定因素

为零件选择的特定塑料树脂决定了模具构造的基本方面。为一种塑料设计的模具不能与另一种塑料正常工作。

收缩率

每种塑料在从熔融状态冷却到固态时都会收缩。模具型腔必须比最终零件尺寸加工得更大以补偿这一点。每种材料都有独特且通常不均匀的收缩率,设计者必须精确计算。

流动特性

材料的粘度决定了它在模具中流动的难易程度。高粘度材料可能需要更大的浇口、更宽的流道和更高的注射压力才能在凝固前完全填充型腔。

排气和排气孔

某些材料,如PVC,在成型过程中会释放腐蚀性气体。这要求模具由耐腐蚀钢制成并包含足够的排气孔。排气孔是微小的通道,允许被困的空气和气体逸出型腔,防止短射或烧焦等缺陷。

模具的核心结构

除了零件型腔,模具是一个系统组件,协同工作以生产成品零件。

浇注和流道系统

流道是将熔融塑料从成型机的喷嘴输送到零件型腔的通道。浇口是进入型腔的特定入口点。浇口的位置和尺寸对于控制零件填充方式、最大程度减少外观缺陷和确保结构完整性至关重要。

顶出系统

该系统在零件冷却后将其推出模具。这通常通过顶针完成,顶针会在零件上留下小的圆形痕迹。这些顶针的放置必须仔细考虑,作用于零件的坚固、非外观区域。

冷却系统

冷却占注塑成型周期的大部分时间。冷却通道钻在整个模具中,并循环流体(通常是水)以控制钢的温度。高效的冷却设计可确保零件快速均匀地凝固,从而最大限度地缩短周期时间并防止翘曲。

理解权衡

模具设计中的每个决策都涉及平衡相互竞争的优先事项。很少有单一的“最佳”解决方案。

模具材料:钢与铝

淬硬钢模具经久耐用,可承受数百万次循环,非常适合大规模生产。然而,它们价格昂贵且加工耗时。铝模具更便宜且制造速度更快,但磨损迅速,因此仅适用于原型制作或极低产量生产。

型腔数量

单型腔模具每个周期生产一个零件,使模具结构简单且成本低廉。多型腔模具每个周期生产多个零件,降低了单位零件成本,但显著增加了前期模具投资和复杂性。

冷流道与热流道

冷流道是与零件一起凝固的简单塑料通道,必须修剪掉并丢弃或回收。热流道是一个内部加热系统,使塑料一直保持熔融状态直到浇口,消除了流道废料并通常缩短了周期时间,但初始成本和复杂性要高得多。

使模具设计与您的项目目标保持一致

您对模具设计考虑因素的选择应直接由您的最终目标驱动。

- 如果您的主要重点是快速原型制作或小批量生产: 选择带有简单冷流道和手动功能的单型腔铝模具,以最大限度地减少前期投资。

- 如果您的主要重点是高产量大规模生产: 投资于带有优化冷却系统和热流道的多型腔淬硬钢模具,以实现尽可能低的周期时间和零件成本。

- 如果您的主要重点是最终零件质量和严格公差: 优先考虑坚固的模具结构、战略性浇口位置和随形冷却,以确保尺寸稳定性和完美的外观。

精心设计的模具是一种资产,可在产品整个生命周期中带来质量、速度和盈利能力方面的回报。

总结表:

| 考虑因素 | 关键因素 | 影响 |

|---|---|---|

| 零件设计 | 均匀壁厚、拔模斜度、圆角 | 防止翘曲、缩痕和顶出问题 |

| 材料选择 | 收缩率、流动特性、排气 | 决定模具尺寸、浇口和材料要求 |

| 模具结构 | 浇注、冷却和顶出系统 | 控制周期时间、零件质量和外观光洁度 |

| 项目目标 | 产量(原型与大规模生产)、零件质量 | 决定模具材料、型腔数量和流道类型 |

准备好优化您的模具设计以实现最佳性能了吗?

精心设计的模具是实现高质量零件、快速周期时间和最大盈利能力的关键资产。正确的选择直接影响您的项目成功,从原型制作到大规模生产。

在 KINTEK,我们专注于提供高质量的实验室设备和耗材,用于精确的材料测试和过程验证,满足塑料和制造行业实验室的关键需求。我们的专业知识支持您的整个工作流程,确保您的模具设计建立在准确数据和可靠性能的基础上。

让我们讨论如何支持您的项目:

- 材料测试设备,用于验证塑料特性,如收缩率和流动性。

- 用于原型制作和质量控制的精密工具。

- 专家咨询,以使您的设备需求与您的生产目标保持一致。

立即联系我们 进行个性化咨询,了解 KINTEK 的解决方案如何帮助您更快地制造出更好的模具。

图解指南