在实践中,球磨机使用各种尺寸的研磨球,通常从几毫米到超过 100 毫米(约 4 英寸)直径不等。选择并非随意决定;它是基于特定研磨应用的关键工程决策。使用错误的尺寸会导致效率低下、能耗增加以及无法达到最终产品要求。

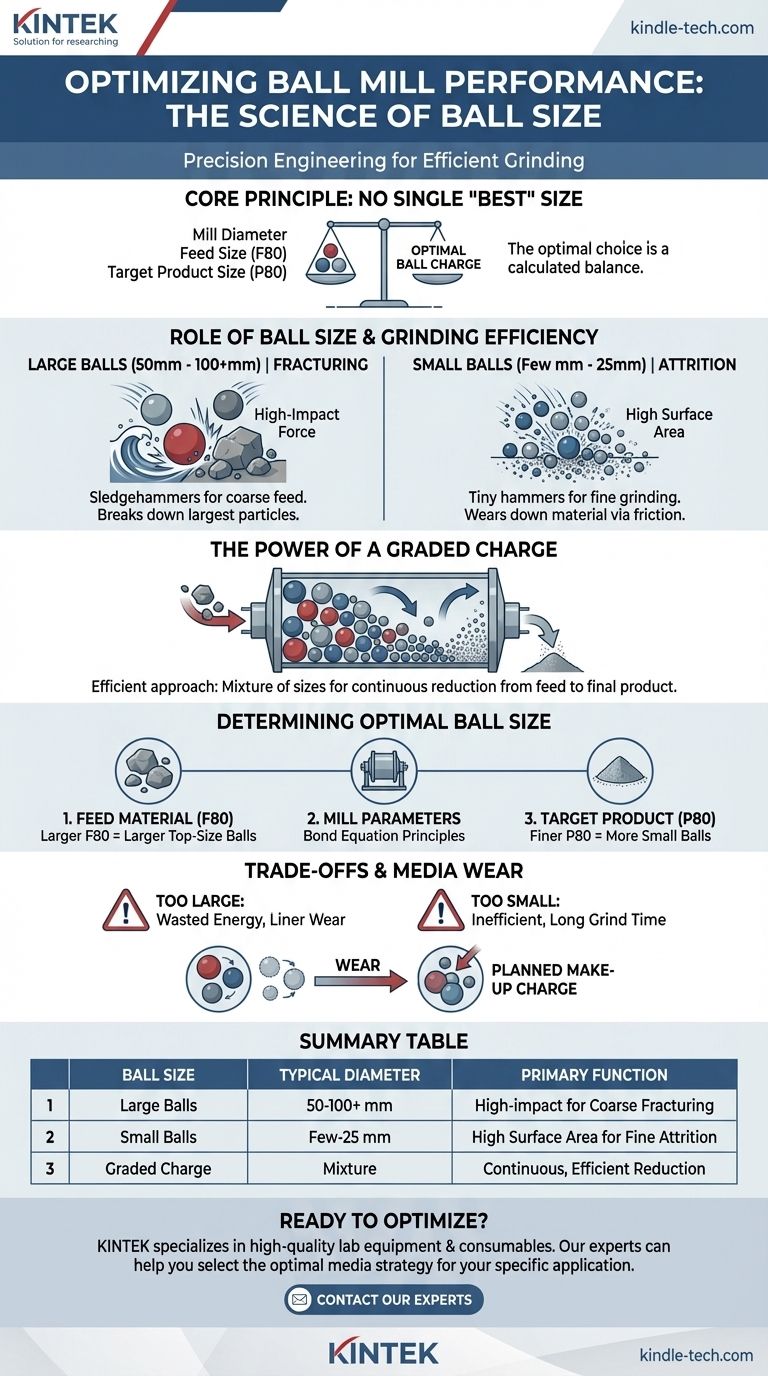

核心原则是:不存在单一的“最佳”球体尺寸。最佳选择是根据磨机直径、进料材料尺寸和最终产品的目标粒径计算出的平衡点。通常,精心选择的尺寸混合物会产生最佳效果。

球体尺寸在研磨效率中的作用

研磨介质的尺寸直接决定了磨机内部施加的力和力的大小。理解这种关系是优化过程的第一步。

用于粗磨的大球

大直径球体很重,当它们在磨机内级联时会产生高能量、高冲击力。可以把它们想象成大锤。

它们的主要功能是破碎进料材料中最大的颗粒。这种高冲击力对于尺寸减小的初始阶段至关重要,该阶段被称为断裂。

用于细磨的小球

小球体每单位重量具有显著更大的表面积,并在料球中产生了多得多的接触点。可以把它们想象成一堆小锤子或粗糙的磨料。

它们擅长磨耗研磨,即通过摩擦和低能量冲击将材料磨损。这是将已经很小的颗粒减小成细粉所需的机制。

分级装载的威力

对于大多数应用来说,最高效的方法是分级装载,即不同尺寸球体的混合物。

在这种设置中,大球破碎粗料,然后小球将由此产生的较小颗粒研磨成最终所需的尺寸。这在整个磨机中创造了一个连续且高效的减小过程。

如何确定最佳球体尺寸

选择正确的球体尺寸是一门科学,而不是猜测。工程师依靠既定的原理和计算来确定特定任务的理想介质装载量。

邦德方程和最大球径

弗雷德·邦德(Fred Bond)的基础性工作提供了一个公式,用于计算给定工艺所需的“最大尺寸”(最大直径的球体)。虽然确切的公式很复杂,但原理很简单。

所需的球体直径主要取决于进料材料的尺寸、磨机直径和材料的特性。一个简化的概念是,最佳最大球径与进料颗粒尺寸的平方根成正比。

将球体尺寸与进料材料(F80)匹配

此计算最关键的输入是材料的起始尺寸。这通常记录为F80,即 80% 的进料材料可以通过的筛孔尺寸。

较大的 F80 需要较大尺寸的最大球体,这些球体具有足够的冲击能量来引发断裂。

考虑目标粒径(P80)

所需的产出,即P80(80% 的产品可以通过的尺寸),也决定了介质装载量。

为了实现非常细的 P80,装载量必须包含足够数量的小球,以提供磨耗研磨所需的表面积。

理解权衡和常见陷阱

错误的选择可能会导致效率低下和高昂的运营成本。避免这些常见的错误至关重要。

球体过大的问题

如果球体相对于进料材料来说太大,能量就会浪费。冲击力过大,对磨机衬里和介质本身造成过度磨损,而研磨性能不成比例地增加。它对破碎较小颗粒的效率也可能较低。

球体过小的低效率

如果球体太小,它们可能没有足够的动能来有效破碎进料中的较大颗粒。这会导致研磨时间极长、能耗高,甚至可能完全无法达到目标粒径。

考虑介质磨损

研磨球是消耗品;它们会不断磨损并变小。这意味着磨机内的尺寸分布在不断变化。

高效运行需要定期添加计划中的新“补充装载量”的最大尺寸球体。这种做法可以弥补因磨损而损失的重量,并保持最佳的尺寸分布以实现一致的性能。

选择您的研磨介质策略

您选择的研磨介质应直接反映您的操作目标。使用这些原则来指导您的决策过程。

- 如果您的主要重点是破碎大块、粗糙的进料: 您的装载量应以计算出的“最大尺寸”球体为主,这些球体对于初始断裂提供高冲击能量至关重要。

- 如果您的主要重点是生产非常细的粉末: 您将需要一个分级装载量,其中包含相当比例的小球,以最大限度地提高用于磨耗研磨的可用表面积。

- 如果您的主要重点是优化现有工艺: 进行“磨光测试”以分析当前的介质尺寸分布和磨损率,然后调整您的补充装载量,使其更好地与计算出的理想值保持一致。

对球体尺寸选择采取有条不紊的方法,可以将研磨从不可预测的艺术转变为可预测且高效的科学。

总结表:

| 球体尺寸作用 | 典型直径 | 主要功能 |

|---|---|---|

| 大球 | 50 毫米 - 100+ 毫米 | 高冲击力,用于破碎粗进料材料(断裂) |

| 小球 | 几毫米 - 25 毫米 | 高表面积,通过磨耗(摩擦)进行细磨 |

| 分级装载(混合物) | 尺寸组合 | 从进料到最终产品(P80)的连续高效尺寸减小 |

准备好优化您的研磨过程了吗?

选择正确的研磨介质对于在最小化能耗和介质磨损的同时实现目标粒径 (P80) 至关重要。KINTEK 专注于提供高质量的实验室设备和耗材,包括全系列的球磨机研磨球。我们的专家可以帮助您为您的特定应用选择最佳的介质策略,无论您是专注于粗破碎还是细粉生产。

立即联系我们的研磨专家,讨论您的需求并提高您实验室的效率!

图解指南