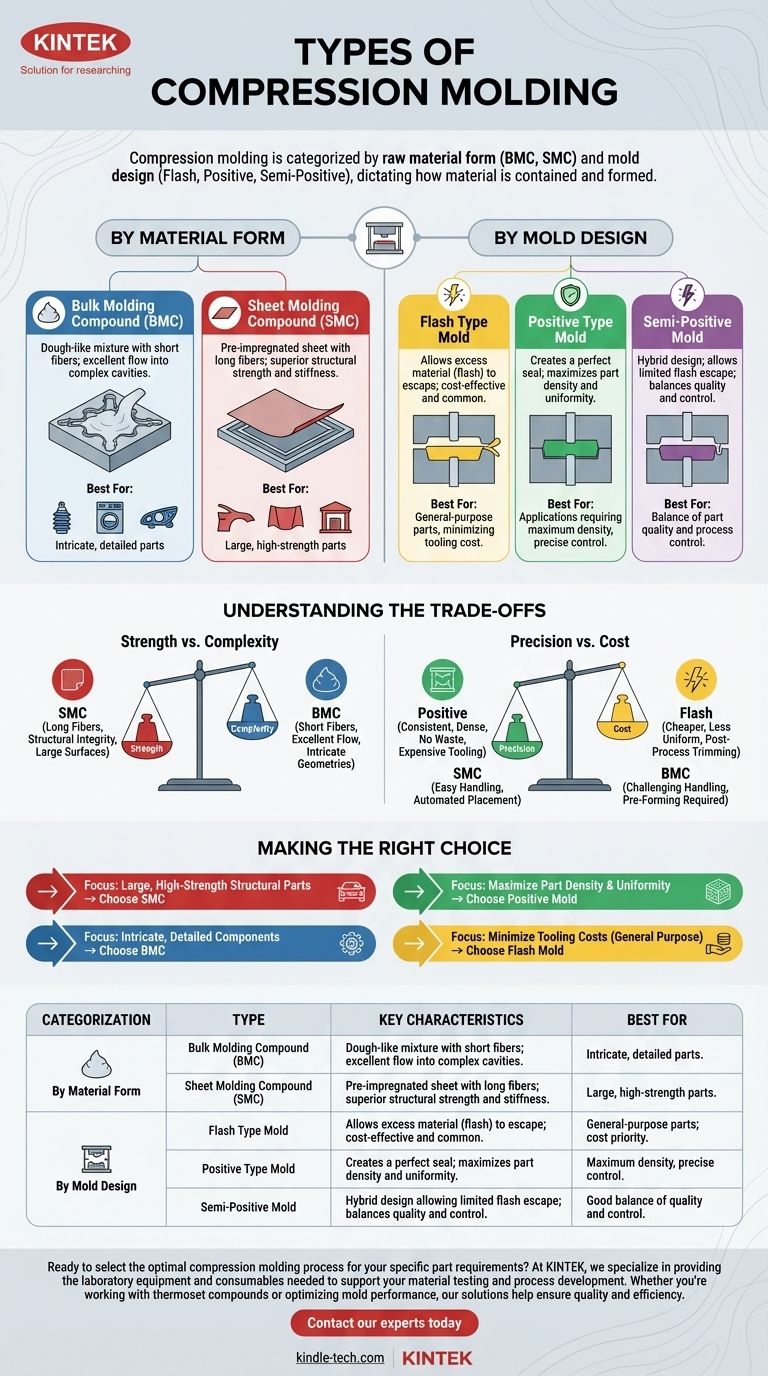

从根本上讲,压缩成型主要通过两种方式分类:根据所用原材料的形态和根据模具本身的设计。最常见的工艺区别是块状模塑料(BMC)和片状模塑料(SMC),它们定义了材料。模具设计,例如飞边型、正型或半正型,决定了该材料如何在压力下被容纳和成型。

在压缩成型的不同变化之间进行选择,并非哪个“最好”,而是哪个最合适。您的决定取决于零件的复杂性、所需的结构强度以及您在工装和工艺控制方面的预算之间的直接权衡。

了解主要的工艺类型:原材料形态

压缩成型中最显著的区别是热固性塑料进入模具前的状态。这决定了材料的流动性、纤维长度和理想应用。

块状模塑料(BMC)

块状模塑料是一种面团状或腻子状的混合物。它将热固性树脂与各种填料、催化剂和短切增强纤维(如短切玻璃纤维)结合在一起。

由于其稠度,BMC可以轻松流入复杂和精密的型腔。这使其非常适合生产较小的、细节丰富的零件,例如电气绝缘体、电器元件和汽车前照灯外壳。

片状模塑料(SMC)

片状模塑料是一种预浸渍的垫状材料。它由一层树脂和填料组成,并用较长的纤维增强,夹在两层载体薄膜之间。

SMC中较长的纤维提供了卓越的结构强度和刚度。这使其成为大型、相对平坦、高强度零件的首选材料,例如汽车车身板、卡车引擎盖和建筑外墙板。

模具设计如何影响工艺

分类压缩成型的第二种方式是根据工装设计。模具决定了压力施加的方式以及是否允许多余材料逸出。

飞边型模具

这是最常见且最具成本效益的模具设计。它在型腔周围设有小的间隙或“台面”,允许多余的材料(称为飞边)在模具闭合时逸出。

虽然结构简单,对材料装载量的轻微变化具有一定的容忍度,但这种方法对最终零件的密度控制较少,并且可能需要二次修边操作来去除飞边。

正型模具

正型模具设计用于在材料装载周围形成完美的密封。模具的公模和母模套接在一起,没有多余材料逸出的路径。

这种设计将所有材料强制压入零件中,从而实现最大的密度和均匀性。然而,它需要精确计量的材料,以避免零件不完整或模具内产生破坏性的高压。

半正型模具

半正型模具在飞边型模具和正型模具之间提供了一种折衷方案。它们允许模具像正型模具一样完全闭合,但包含一个小的排气通道,允许有限量的飞边逸出。

这种混合方法比飞边型模具提供更好的密度控制,同时比纯正型模具更具容错性,在零件质量和工艺控制之间提供了良好的平衡。

理解权衡

选择材料和模具设计的正确组合,需要在成本、质量和零件几何形状等相互竞争的优先事项之间取得平衡。

强度与复杂性

SMC的长纤维为大表面提供了出色的结构完整性,但不易流入小的、复杂的特征中。BMC的短纤维和面团状特性使其能够轻松填充复杂的几何形状,但代价是最终强度较低。

精度与成本

正型模具生产高度一致、致密的零件且没有浪费,但需要昂贵的精密工装和精确的材料测量。飞边型模具的制造成本和操作成本较低,但零件均匀性较差,需要后处理修边。

材料处理与自动化

SMC易于以大片形式处理,适合自动化切割和放置。BMC更无定形,在自动处理方面可能更具挑战性,通常需要在放入模具前预先成型成特定形状。

为您的项目做出正确的选择

根据您的主要目标,使用以下指南来选择最佳方法。

- 如果您的主要重点是大型、高强度的结构件: 选择片状模塑料(SMC),因为它具有卓越的机械性能。

- 如果您的主要重点是复杂的、细节丰富的组件: 选择块状模塑料(BMC),因为它具有出色的流动特性。

- 如果您的主要重点是最大化零件密度和最小化浪费: 正型模具是理想的选择,但要准备好承担更高的工装成本和更严格的工艺控制。

- 如果您的主要重点是为通用零件最小化工装成本: 飞边型模具是最常见且经济的解决方案。

最终,将材料特性和模具设计与零件的具体要求保持一致是成功进行压缩成型的关键。

摘要表:

| 分类 | 类型 | 关键特性 | 最适合 |

|---|---|---|---|

| 按材料形态 | 块状模塑料(BMC) | 面团状混合物,含短纤维;可轻松流入复杂型腔。 | 复杂、细节丰富的零件(例如电气绝缘体、电器元件)。 |

| 片状模塑料(SMC) | 预浸渍片材,含长纤维;卓越的结构强度和刚度。 | 大型、高强度零件(例如汽车车身板、卡车引擎盖)。 | |

| 按模具设计 | 飞边型模具 | 允许多余材料(飞边)逸出;具有成本效益且常见。 | 通用零件,以最小化工装成本为首要考虑因素。 |

| 正型模具 | 形成完美密封;最大化零件密度和均匀性。 | 需要最大密度和最小浪费,且材料控制精确的应用。 | |

| 半正型模具 | 混合设计,允许有限的飞边逸出;平衡质量和控制。 | 零件质量和工艺控制的良好平衡,比正型模具更具容错性。 |

准备好为您的特定零件要求选择最佳的压缩成型工艺了吗? 在BMC、SMC和不同模具设计之间的选择直接影响最终产品的强度、复杂性和成本。

在KINTEK,我们专注于提供支持您的材料测试和工艺开发所需的实验室设备和耗材。无论您是处理热固性复合材料还是优化模具性能,我们的解决方案都有助于确保质量和效率。

立即联系我们的专家,讨论我们如何支持您实验室的压缩成型项目,并帮助您取得卓越成果。

图解指南