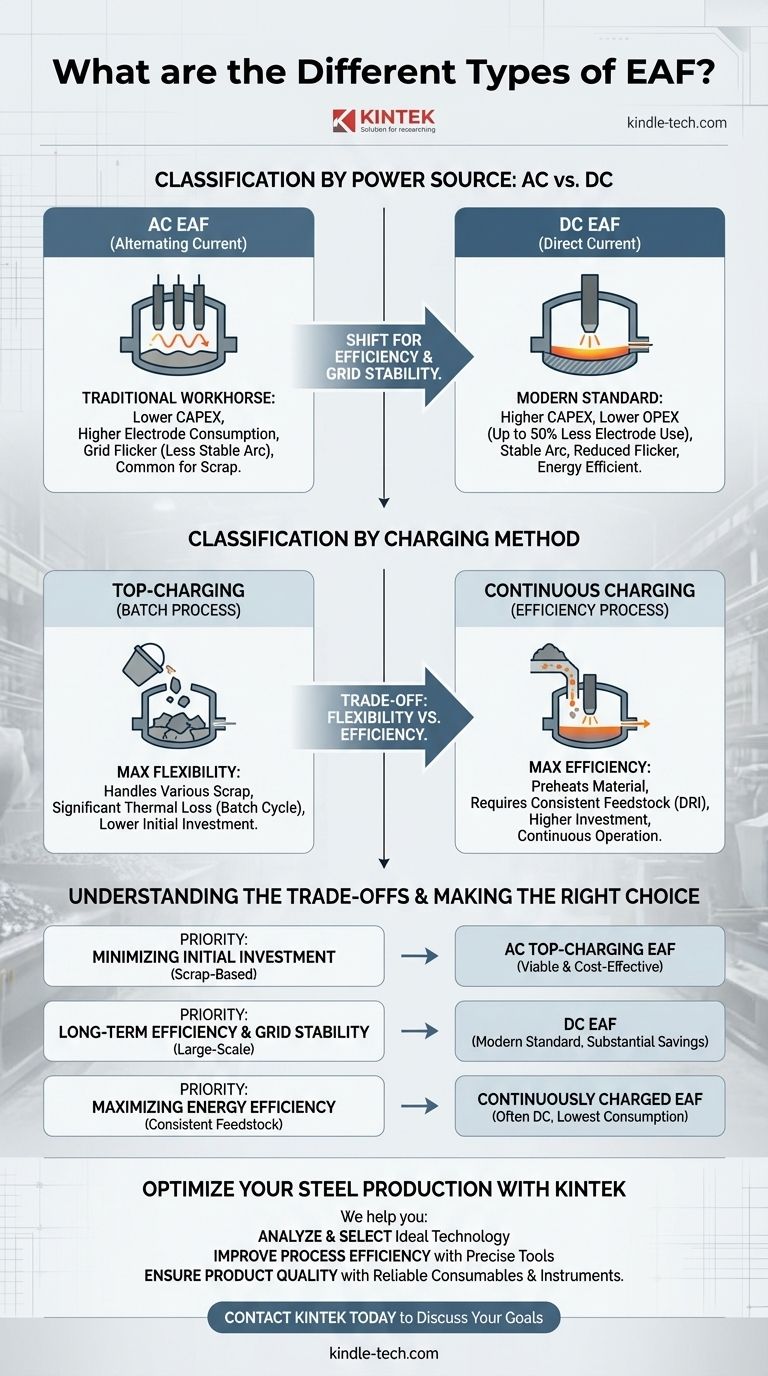

电弧炉(EAF)的主要类型根据两个基本特征进行分类:其电源和装载原材料的方法。虽然存在其他变体,但最重要的区别在于交流(AC)和直流(DC)电炉,这决定了从运行效率到环境影响的一切。

电弧炉技术的核心演变是从传统的交流电炉转向更现代的直流电炉。这一变化反映了向更高能源效率、更低运营成本和减少对电网影响的战略性转变。

按电源分类:交流与直流

选择交流或直流电源是电弧炉设计中最关键的区别因素。它从根本上改变了电炉的运行、成本结构和性能。

传统主力:交流电弧炉

交流(AC)电弧炉是经典设计,历史上最常见的类型。它使用三相交流电源,连接到三个独立的石墨电极。

这些电极被放入炉内,强大的电流在电极之间和通过金属炉料产生电弧,产生强烈的热量进行熔化。

交流电源的性质会产生不太稳定的电弧,导致电网上的电噪声或“闪变”更多。这对于当地电力供应商来说可能是一个重大问题。

现代标准:直流电弧炉

直流(DC)电弧炉代表了重大的技术进步。它通常使用一个大型石墨电极作为阴极。

电路通过导电炉底完成,炉底充当阳极。这种设置在中心电极和熔融金属之间产生一个单一、高度稳定且集中的电弧。

这种稳定性带来了显著的优势,包括石墨电极消耗降低高达50%、减少电闪变,以及通常每吨钢的能耗更低。

按装料方法分类

原材料如何引入炉内决定了其工艺流程,并对能源效率产生重大影响。

顶装式(批次工艺)

顶装式是最常见的方法,特别是对于处理废钢的电炉。整个炉顶会摆开,一个大型“料斗”将整批废料投入炉体。

这种方法将电弧炉定义为一种批次工艺。一批废料被装入、熔化、精炼,然后出钢,之后循环重新开始。

虽然这种方法对于处理各种类型和尺寸的废料具有高度灵活性,但每次打开炉顶装料时都会损失大量的热能。

连续装料(效率工艺)

连续装料方法旨在通过利用电炉的高温废气预热进入的原材料来提高能源效率。

使用Consteel或竖炉等系统的电炉将材料(如直接还原铁(DRI)或废料)连续送入预热区,然后再进入主炉体。

这种方法将电弧炉转变为一种更连续、更稳定的操作。它显著降低了能耗,非常适合具有一致、均匀原料的操作。

理解权衡

选择电弧炉类型并非是在真空中选择“最佳”技术,而是要平衡投资成本、运营费用和战略目标。

交流电弧炉:较低的资本支出,较高的运营支出

交流电炉的主要优势在于其较低的初始资本支出(CAPEX)。电气系统比直流电炉更简单、更便宜。

然而,由于电极消耗量更大以及可能需要昂贵的闪变补偿设备,它们通常具有较高的长期运营支出(OPEX)。

直流电弧炉:较高的资本支出,较低的运营支出

直流电炉需要更复杂、更昂贵的电源系统,包括大型整流器将交流电转换为直流电,导致初始投资更高。

这些成本通常可以通过较低的总拥有成本来证明是合理的。在电极、能源和耐火材料衬里磨损方面的显著节省可以在电炉的整个生命周期内提供强大的初始投资回报。

批次与连续:灵活性与效率

顶装式提供了处理各种废料的最大灵活性,这在不稳定的废料市场中至关重要。但这以牺牲热效率为代价。

连续装料系统效率更高,但灵活性较低。它们在具有一致、已知原料的情况下表现最佳,并且由于其复杂性而需要更高的初始投资。

为您的运营做出正确选择

理想的电弧炉配置完全取决于您的运营优先级,从可用资金到长期效率目标。

- 如果您的主要重点是最大限度地减少基于废料操作的初始投资:交流顶装式电弧炉仍然是可行且经济高效的选择。

- 如果您的主要重点是长期运营效率和电网稳定性:直流电弧炉是现代标准,可为大规模生产节省大量电极和能源。

- 如果您的主要重点是利用一致的原料(如DRI)最大限度地提高能源效率:连续装料电弧炉(通常采用直流配置)可提供最低的能耗和最高的生产率。

了解这些核心分类使您能够将电炉技术与最适合您的战略目标的运营和经济模型相匹配。

总结表:

| 分类 | 类型 | 主要特点 | 最适合 |

|---|---|---|---|

| 电源 | 交流电弧炉 | 较低的资本支出,较高的电极消耗,电网闪变 | 最小化初始投资,基于废料的操作 |

| 直流电弧炉 | 较高的资本支出,较低的运营支出(电极使用量减少高达50%),稳定电弧 | 长期效率,大规模生产,电网稳定性 | |

| 装料方法 | 顶装式(批次) | 对各种废料具有高灵活性,显著的热量损失 | 需要原料灵活性的操作 |

| 连续装料 | 高能源效率,预热材料,需要一致的原料 | 使用DRI等一致材料最大化效率 |

准备好优化您的钢铁生产了吗?

选择合适的电弧炉对您的运营效率和盈利能力至关重要。KINTEK的专家致力于提供先进的实验室设备和耗材,以支持钢铁行业的研发和质量控制过程。

我们帮助您:

- 分析并选择适合您特定需求的理想炉技术。

- 通过精确的测量和控制工具提高工艺效率。

- 通过可靠的耗材和分析仪器确保产品质量。

让KINTEK在实验室解决方案方面的专业知识赋能您的决策并提升您的生产能力。

立即联系我们的团队,讨论我们如何支持您的实验室和生产目标。

图解指南