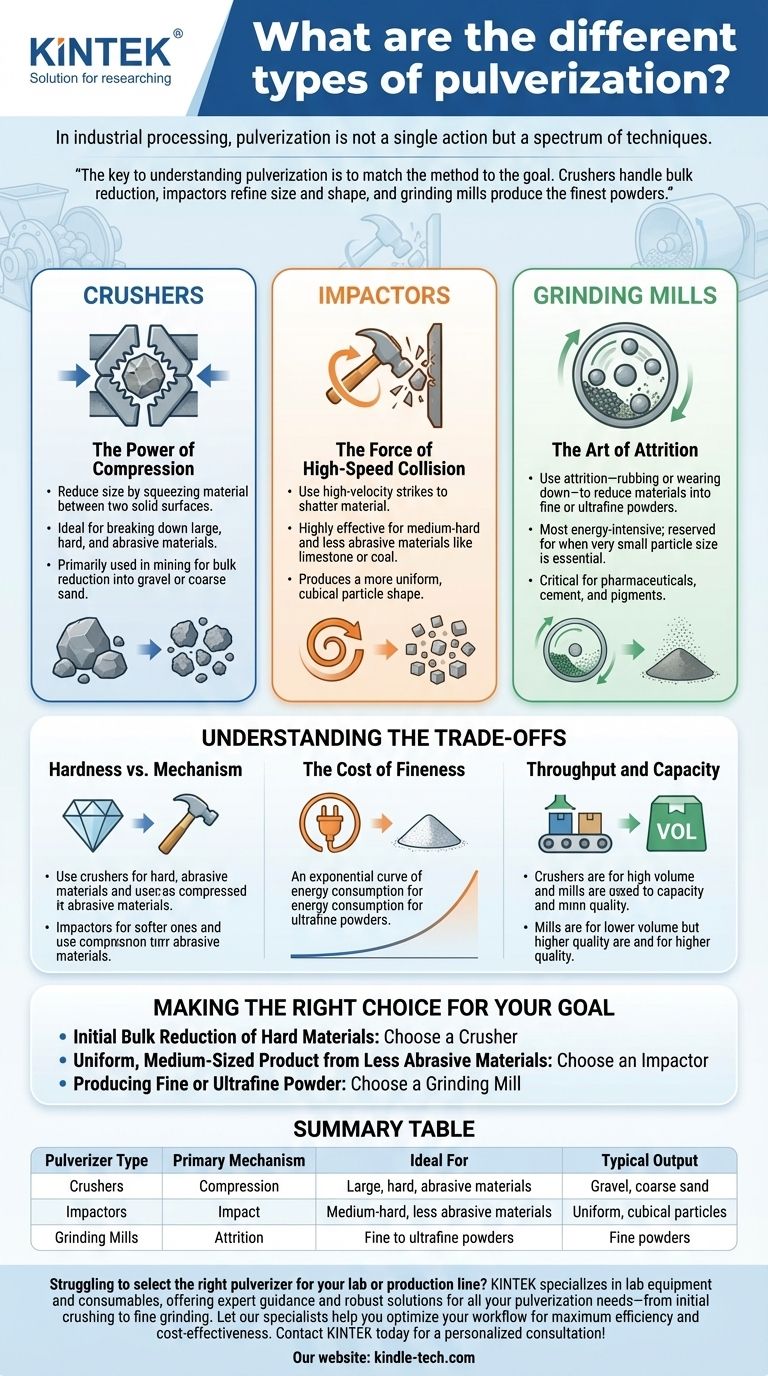

在工业加工中,粉碎并非单一动作,而是一系列技术。理解不同类型粉碎的最佳方式是通过所使用的设备,因为机器的机制决定了最终的粒度。粉碎机主要分为三类:破碎机、冲击式破碎机和研磨机,每种都以独特的方式施加力,以达到特定程度的尺寸减小。

理解粉碎的关键在于将方法与目标匹配。破碎机处理大块减小,冲击式破碎机精炼尺寸和形状,研磨机生产最细的粉末。选择是您起始材料和所需产出的直接函数。

三种核心粉碎机制

粉碎机类型之间的根本区别在于它们如何施加力来分解材料。每种机制都针对不同的尺寸减小阶段进行了优化,从巨大的块状物到微观粉末。

破碎机:压缩的力量

破碎机通过在两个固体表面之间挤压材料来减小尺寸。这种高压压缩非常适合分解大块、坚硬和磨蚀性材料。

想象一下颚式破碎机,它模仿咀嚼动作。这种方法是许多过程的第一步,通常被称为初级或二级破碎。

它主要用于采矿和骨料生产,将大块岩石破碎成更易于处理的碎石或粗砂。

冲击式破碎机:高速碰撞的力量

冲击式破碎机利用高速撞击来粉碎材料。这可以通过旋转锤击打材料或材料高速撞击固定表面来实现。

这种方法对于中等硬度和磨蚀性较低的材料(如石灰石或煤)非常有效。

与破碎机相比,冲击式破碎机通常能产生更均匀、立方体形状的颗粒,这在混凝土和沥青生产等应用中可能是一个理想的特性。

研磨机:磨损的艺术

研磨机利用磨损——摩擦或磨损的作用——将材料减小为细粉或超细粉。这是通过将材料与钢球或钢棒等研磨介质一起翻滚来实现的。

这是能量消耗最大的粉碎形式,仅用于需要极小粒度的情况。

研磨机在水泥制造、制药和颜料生产等行业中至关重要,这些行业的最终产品是具有特定物理特性的细粉。

理解权衡

选择粉碎机不仅仅关乎最终尺寸;它涉及平衡材料特性、能源成本和吞吐量要求。理解这些权衡对于高效运行至关重要。

硬度与机制

花岗岩或玄武岩等坚硬、磨蚀性材料会迅速磨损冲击式破碎机中的锤头。对于这些材料,基于压缩的破碎机是初始减小的更耐用且更具成本效益的选择。

较软、较脆的材料非常适合冲击式破碎机,它们可以高效地将其粉碎,且磨损较少。

细度成本

粒度与能耗之间存在直接关系。使用破碎机实现粗略减小相对节能。

然而,使用研磨机生产超细粉末所需的能量是每吨材料的指数级增长。磨损过程远不如简单的压缩或冲击效率高。

吞吐量和容量

破碎机专为高吞吐量而设计,在采矿作业中每小时处理数百或数千吨。其目的是进行大块减小。

研磨机由于其能源需求和复杂的机械结构,通常吞吐量要低得多。它们的重点是实现质量规格,而不仅仅是产量。

为您的目标做出正确选择

您的选择完全取决于您的起始材料和目标粒度。通过将机器的机制与您的操作目标对齐,您可以创建最有效和最经济的流程。

- 如果您的主要重点是硬质、磨蚀性材料的初始大块减小:您的最佳选择是破碎机,以高效地创建可管理的中间产品。

- 如果您的主要重点是从磨蚀性较低的材料中创建均匀、中等尺寸的产品:冲击式破碎机在减小尺寸和颗粒形状控制方面提供了出色的平衡。

- 如果您的主要重点是为高级应用生产细粉或超细粉:研磨机是通过磨损实现所需粒度的必要工具。

理解这些基本差异是为您的项目选择最有效和最具成本效益的粉碎解决方案的关键。

总结表:

| 粉碎机类型 | 主要机制 | 理想适用 | 典型产出 |

|---|---|---|---|

| 破碎机 | 压缩(挤压) | 大块、坚硬、磨蚀性材料(例如,岩石) | 碎石、粗砂 |

| 冲击式破碎机 | 冲击(高速碰撞) | 中等硬度、磨蚀性较低的材料(例如,石灰石) | 均匀、立方体颗粒 |

| 研磨机 | 磨损(摩擦/研磨) | 细粉到超细粉(例如,药品) | 细粉 |

在为您的实验室或生产线选择合适的粉碎机时遇到困难?您的流程效率取决于将设备与材料特性和目标粒度匹配。KINTEK 专注于实验室设备和耗材,为您的所有粉碎需求提供专家指导和强大的解决方案——从初步破碎到精细研磨。让我们的专家帮助您优化工作流程,以实现最大效率和成本效益。立即联系 KINTEK 进行个性化咨询!

图解指南