尽管非常有效,但保形涂层在应用、返工和成本方面带来了重大的挑战,必须仔细管理。主要缺点是难以形成无缺陷的涂层、为维修移除涂层所涉及的复杂性和风险,以及涂层本身可能对组件和焊点产生热应力的可能性。

关键要点是,保形涂层不是一个简单的最后步骤,而是制造过程中一个复杂的子过程。其保护效益是毋庸置疑的,但代价是需要更高的过程控制、专业劳动力,如果执行不完美,还可能带来新的失效模式。

工艺和应用挑战

应用保形涂层是一项精密的任务,微小的错误都可能导致重大的可靠性问题。在实践中,实现完美均匀的薄层是困难的。

应用的复杂性

涂层必须以特定的、一致的厚度施加。太薄,保护不足。太厚,固化过程中可能会收缩,对组件产生机械应力。

实现这种一致性需要高技能的手动喷涂或对自动化选择性涂层系统进行大量资本投资。

遮蔽要求

连接器、测试点和某些组件不能涂覆。这需要一个劳动密集型的过程,称为遮蔽,即在涂层之前手动覆盖这些区域,之后再移除遮蔽物。

遮蔽是常见的错误来源。遮蔽物应用不当可能导致涂层泄漏(污染连接器)或“阴影效应”(使附近区域未被涂覆)。

涂层缺陷的风险

在应用和固化过程中可能会出现几种类型的缺陷。由于残留溶剂或空气,可能会形成气泡,在保护层中产生空隙。如果板表面不完全清洁,可能会发生分层(剥落)。

其他问题,如龟裂(微裂纹)和固化不当,可能会损害涂层的完整性,使保护层变成一个陷阱,反而会积聚湿气而不是排斥它。

返工和维修的复杂性

也许最主要的运行缺点是维修涂层板的极端困难。使涂层成为良好保护剂的特性,也使其成为一个巨大的障碍。

移除的挑战

保形涂层被设计为耐用和耐化学腐蚀。根据定义,它们不应被轻易移除。移除涂层以更换单个故障组件,通常比维修本身更困难。

方法及其缺点

没有单一的完美移除方法。化学剥离使用刺激性溶剂,可能损坏敏感组件和塑料外壳。热移除涉及使用烙铁烧穿涂层,这会产生有毒烟雾并可能损坏电路板。

研磨方法,如微喷砂,是有效的,但有通过静电放电(ESD)或物理冲击损坏PCB层压板和附近组件的风险。

性能和可靠性的权衡

虽然旨在提高可靠性,但如果选择和应用不当,涂层本身可能会引入新的失效机制。

热应力和 CTE 失配

每种材料随温度变化膨胀和收缩的速率不同,这被称为其热膨胀系数 (CTE)。具有与 PCB 不同 CTE 的硬涂层(如环氧树脂或聚氨酯)在热循环过程中会对焊点施加巨大应力。

这种失配可能导致焊点过早疲劳和失效,而这正是涂层本应防止的问题。

捕获污染物的可能性

只有在完全清洁干燥的表面上施加时,保形涂层才有效。如果电路板上之前存在任何离子污染物(如助焊剂残留物)或水分,涂层会将其密封在内部。

这会形成一个局部的腐蚀单元,通过将破坏性元素直接密封在电路附近来加速失效。

经济和后勤成本

使用保形涂层的决定具有直接和间接的财务影响,这些影响超出了材料成本本身。

直接材料和设备成本

涂层化学品本身可能很昂贵,特别是特种材料如派拉林 (Parylene)。此外,正确的应用需要投资于喷漆室、固化烤箱和复杂的检测系统(如紫外线灯和自动光学检测)。

间接劳动力和培训成本

遮蔽、去遮蔽、应用和检测过程都非常耗费人力。技术人员需要接受专门培训才能正确、安全地执行这些任务,尤其是在处理挥发性化学品时。

对生产周期时间的影响

保形涂层为制造过程增加了多个步骤和大量时间。单个组件的应用、闪蒸(让溶剂蒸发)和固化过程可能会增加数小时甚至数天,从而影响整体产量。

为您的目标做出正确的选择

评估这些缺点与您产品的特定要求,对于做出合理的工程决策至关重要。

- 如果您的主要重点是在恶劣环境(航空航天、军事)中实现最大可靠性: 接受高成本和复杂性是必要的,但要在过程控制、操作员培训和严格的电路板清洁协议方面进行大量投资。

- 如果您的主要重点是大批量、成本敏感的生产(消费电子产品): 仔细审查涂层是否真的有必要。考虑设计一个更具保护性的外壳,或者仅在最脆弱的区域使用选择性涂层,以最大限度地降低成本和复杂性。

- 如果您的主要重点是可维修性和维修(工业设备): 选择一种更柔软、更容易去除的涂层,如丙烯酸酯或硅酮,并确保您的维修部门配备了安全移除和重新应用的适当、记录在案的程序和工具。

了解这些权衡,可以将保形涂层从潜在的负债转变为增强电子可靠性的强大而可预测的工具。

摘要表:

| 缺点类别 | 关键挑战 |

|---|---|

| 工艺与应用 | 易出错的应用、遮蔽要求、厚度不一致 |

| 返工与维修 | 涂层移除困难、电路板损坏风险、有毒烟雾 |

| 性能与可靠性 | CTE 失配应力、捕获污染物的可能性 |

| 经济与后勤 | 高材料/设备成本、劳动密集型步骤、更长的周期时间 |

在您的实验室中遇到保形涂层挑战? KINTEK 专注于实验室设备和耗材,以精确的工具服务于 PCB 保护和可靠性测试的实验室需求。我们的专家可以帮助您选择正确的涂层应用系统,简化返工流程,并避免代价高昂的缺陷——确保您的电子组件符合严格的质量标准。 立即联系我们,优化您的保形涂层工作流程并提高产品耐用性!

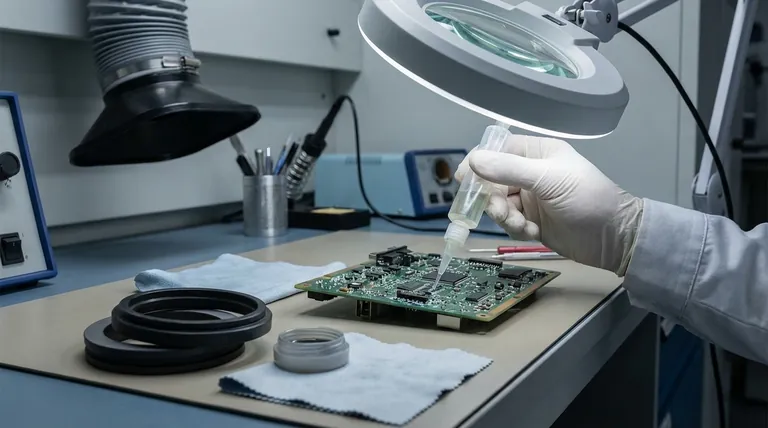

图解指南