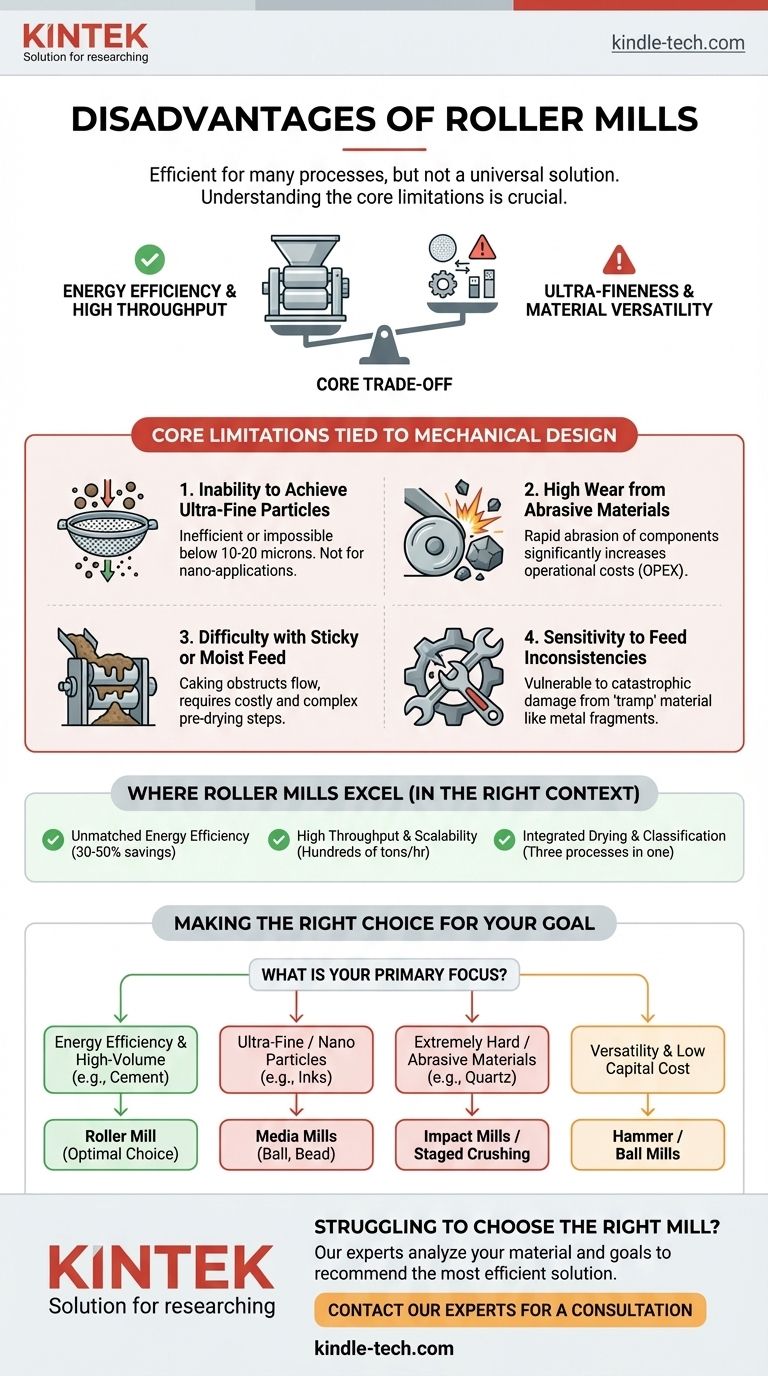

尽管辊磨机在许多工业过程中效率很高,但它并非万能解决方案。其主要缺点源于其机械设计,这使得它们不适合生产超细颗粒、处理非常坚硬或磨蚀性强的材料,以及加工粘性或高水分含量的进料。此外,所涉及的精密工程通常意味着与更简单的研磨技术相比,初始资本投资更高。

辊磨机的核心权衡在于牺牲最终颗粒细度和材料通用性,以换取卓越的能源效率和高吞吐量。当您的工艺需要低于10微米的颗粒或涉及研磨高磨蚀性、潮湿或粘性材料时,其缺点就变得至关重要。

与机械设计相关的核心限制

辊磨机的缺点与其研磨机制直接相关,该机制依赖于在旋转辊和研磨环或研磨盘之间压缩和剪切物料。

无法实现超细颗粒

辊磨机的研磨作用是基于在表面积上施加的压缩力。最小间隙和可施加的压力存在物理限制,这限制了最终颗粒尺寸。

实现低于10-20微米的尺寸会变得越来越低效,并且通常是不可能的。对于超细或纳米颗粒应用(例如,高性能涂料、制药),需要使用搅拌介质磨等技术。

磨蚀性材料造成的严重磨损

辊子和研磨环之间直接、高压的接触使得系统在处理坚硬或磨蚀性材料时极易磨损。

高二氧化硅含量的物质,如某些矿石或沙子,会迅速磨损这些昂贵的部件。这导致频繁的停机维护,并显著增加运营成本(OPEX),可能抵消磨机的节能效益。

难以处理粘性或潮湿进料

辊磨机要求物料自由流入研磨区,并且在许多设计中,通过气流进行输送以进行分级。

粘性或高水分材料会粘结在辊子和研磨盘上,阻碍流动并严重降低效率。这可能导致系统堵塞和完全停机,使得预干燥成为一个必要且昂贵的额外步骤。

对进料不一致的敏感性

该系统针对特定的进料粒度分布进行了优化。引入过大、不可破碎或“杂质”材料(如金属碎片)可能对辊子和研磨轨道造成灾难性损坏。

这需要强大的上游筛分和磁选工艺来保护投资,增加了整个研磨回路的复杂性和成本。

了解权衡:辊磨机的优势所在

要做出明智的决定,您必须权衡这些缺点与辊磨机在正确环境中所提供的显著优势。

无与伦比的能源效率

对于石灰石、水泥生料或煤炭等合适的材料,辊磨机是现有能源效率最高的研磨选择之一。直接施加压缩力比球磨机等技术中使用的随机冲击效率高得多,通常可节省30-50%的能源。

高吞吐量和可扩展性

辊磨机,特别是立式辊磨机(VRM),专为大规模吞吐量而设计。因此,它们是水泥行业的主导技术,单个设备每小时可处理数百吨。

集成干燥和分级

气扫式立式辊磨机的一个主要优点是它能够在同一台机器中执行三个过程:研磨、干燥和分级。热工艺气体可以通入磨机,在研磨过程中干燥物料,并且集成的分级机确保只有达到所需细度的颗粒才能离开系统。

为您的研磨目标做出正确选择

您的理想研磨技术完全取决于您的最终产品规格、原材料特性和生产规模。

- 如果您的主要重点是能源效率和高产量生产(例如,水泥、磷矿石):辊磨机可能是最佳选择,前提是物料不过度磨蚀或潮湿。

- 如果您的主要重点是实现超细或纳米级颗粒(例如,油墨、先进陶瓷):辊磨机的基本限制使其不适用;您必须研究介质磨(球磨机、珠磨机或搅拌磨)。

- 如果您的主要重点是研磨极硬或磨蚀性材料(例如,石英、电熔氧化铝):辊磨机的高磨损率可能导致过高的成本,使得分级破碎或专用冲击磨机更可行。

- 如果您的主要重点是通用性和低资本成本:辊磨机的复杂性和价格是缺点;锤磨机或球磨机等更简单的技术可能提供更好的投资回报。

了解这些核心限制使您能够选择一个不仅功能齐全,而且经济上针对您的特定目标进行优化的研磨回路。

总结表:

| 缺点 | 关键限制 |

|---|---|

| 粒度 | 无法有效研磨至10-20微米以下 |

| 磨蚀性材料 | 辊子和研磨环磨损严重,增加运营成本 |

| 粘性/潮湿进料 | 物料结块和堵塞可能导致停机 |

| 进料敏感性 | 需要一致的进料粒度;易受杂质材料影响 |

| 资本成本 | 与更简单的磨机相比,初始投资更高 |

还在为实验室选择合适的磨机而烦恼吗?

每种材料都是独一无二的,选择错误的研磨技术可能导致效率低下、运营成本高昂以及无法满足您的产品规格。辊磨机的缺点凸显了专家指导的关键需求。

KINTEK专注于实验室设备和耗材,满足您的所有实验室需求。我们可以帮助您权衡这些利弊。我们的专家将分析您的材料特性——硬度、水分含量和目标粒度——以推荐最有效和最具成本效益的研磨解决方案,无论是用于高吞吐量应用的辊磨机,还是用于超细研磨的球磨机或珠磨机等替代方案。

不要让研磨限制阻碍您的研究或生产。立即联系我们的专家进行个性化咨询,以优化您的研磨过程并实现您的目标。

图解指南