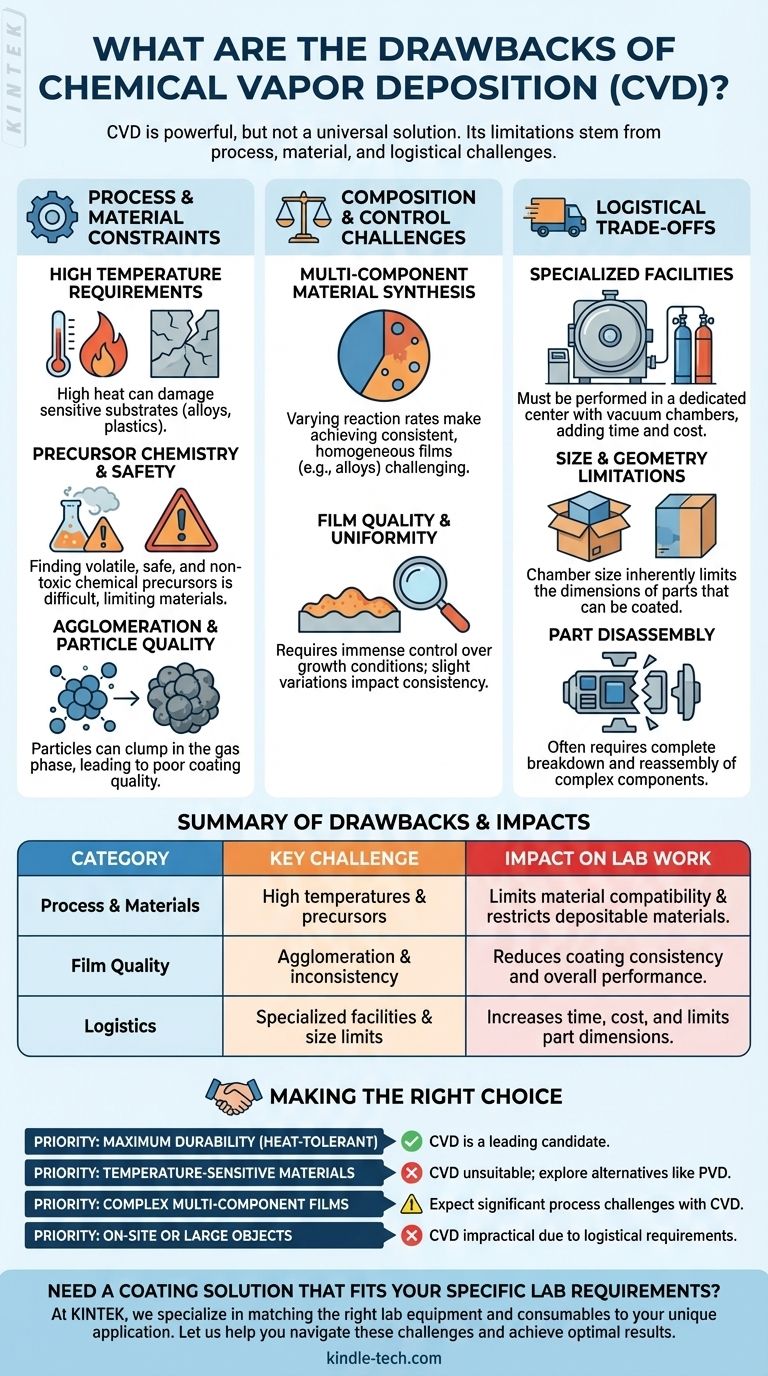

尽管功能强大,但化学气相沉积(CVD)并非万能解决方案。其主要缺点源于所需的高温(可能损坏敏感材料),以及寻找合适且安全化学前驱体的复杂性。此外,它还带来物流挑战,例如需要专用真空室,并且由于化学反应速率不同,通常难以生产均匀的多组分薄膜。

化学气相沉积可提供极高质量和耐用的涂层,但这种性能是有代价的。其主要缺点源于其严苛的工艺要求——包括高温、复杂的前驱体化学和物流上的不灵活性——这限制了可涂覆的材料类型和可进行涂覆的环境。

工艺和材料限制

CVD最显著的限制根植于其工艺本身的基本物理和化学原理。这些限制决定了可以使用哪些材料以及最终产品的质量。

高温要求

CVD中形成涂层的化学反应通常需要高温才能启动。

当使用熔点较低或对热应力敏感的基材时,例如某些合金或塑料,这可能是一个主要问题。

前驱体化学和安全

CVD依赖于挥发性化学前驱体——含有待沉积元素的蒸汽。

寻找足够挥发性、无毒且不易自燃(在空气中不会自发燃烧)的前驱体可能极其困难。这种缺乏理想前驱体的情况会限制通过热活化CVD可沉积的材料。

团聚和颗粒质量

在此过程中,颗粒在到达基材之前就可能在气相中团聚或结块。

这会导致最终涂层中形成坚硬的聚集体,从而降低质量并使其难以合成高质量、均匀的块状材料。

成分和控制方面的挑战

即使基材能够承受高温并且存在合适的前驱体,控制薄膜的最终成分和结构也带来了另一层难度。

多组分材料合成

制造含有多种元素(例如合金)的薄膜尤其具有挑战性。

每种前驱体气体可能具有不同的蒸气压、成核速率和生长速率。这种差异使得难以在整个薄膜中实现一致、均匀的成分,因为某些元素可能比其他元素沉积得更快。

薄膜质量和均匀性

实现完美无瑕的单层薄膜,例如在石墨烯生产中,需要对多种生长条件进行极大的控制。

腔室中温度、压力或气体流量的微小变化都会影响最终质量,使得持续获得高端结果成为一项重大的工程挑战。

了解物流权衡

除了科学障碍之外,CVD还存在一些实际和物流上的缺点,可能使其不适用于某些应用。

需要专业设施

CVD不是一种便携式技术。它必须在配备专用真空室和气体处理系统的专用涂层中心进行。

这意味着零件必须运输到设施,这增加了制造过程的时间和成本。

尺寸和几何限制

被涂覆的部件必须能够放入真空室内。

这本身就限制了可处理表面的尺寸,使其不适用于非常大或超大的物体。

必要的零件拆卸

该过程的“全有或全无”性质意味着整个组件都会被涂覆。

为了保护敏感区域或确保涂层覆盖所有必要的表面,复杂产品通常必须在过程之前完全拆解成单个零件,并在之后重新组装。

为您的目标做出正确选择

最终,CVD的缺点是其优点(例如高耐用性和涂覆复杂形状的能力)的权衡。您的决定应基于您的具体项目优先级。

- 如果您的主要关注点是耐热基材上的最大耐用性: CVD是首选,因为其缺点与性能优势相比不那么重要。

- 如果您的主要关注点是涂覆对温度敏感的材料(如聚合物): 高温要求使CVD不适用,您应该探索低温替代方案,如物理气相沉积(PVD)。

- 如果您的主要关注点是合成复杂的、多组分合金薄膜: 请准备好应对CVD在工艺开发方面的重大挑战和成分方面潜在的不一致性。

- 如果您的主要关注点是现场应用或涂覆非常大的物体: 对专业真空设施的物流要求使得CVD不切实际。

通过了解这些限制,您可以准确判断CVD的高性能结果是否值得其巨大的工艺要求。

总结表:

| 缺点类别 | 主要挑战 | 对实验室工作的影响 |

|---|---|---|

| 工艺与材料 | 高温损坏敏感基材 | 限制材料兼容性 |

| 前驱体化学 | 寻找安全、挥发性前驱体困难 | 限制可沉积材料 |

| 薄膜质量 | 团聚和不均匀的多组分薄膜 | 降低涂层一致性和性能 |

| 物流 | 需要专用真空室和零件拆卸 | 增加时间、成本并限制零件尺寸 |

需要符合您特定实验室要求的涂层解决方案吗?

在KINTEK,我们理解化学气相沉积并非一劳永逸的解决方案。我们的专家专注于为您的独特应用匹配合适的实验室设备和耗材——无论您需要高温耐用性、多组分均匀性,还是敏感材料的替代品。

让我们帮助您应对这些挑战并取得最佳结果。 立即联系我们的团队,讨论KINTEK的解决方案如何提升您实验室的涂层工艺和效率。

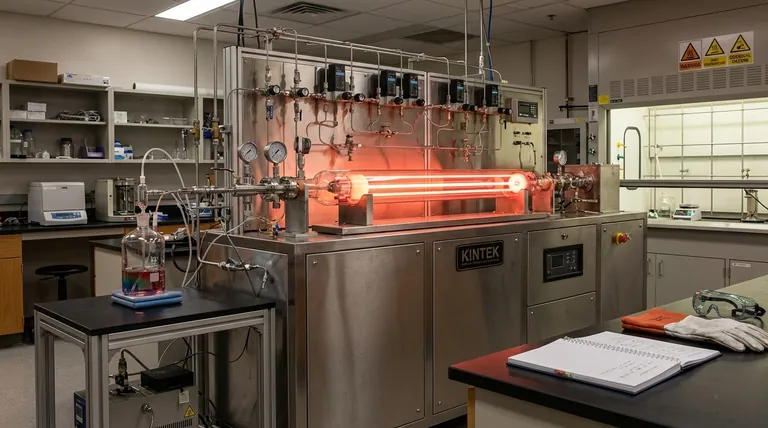

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉

- 1200℃带石英管分体式管式炉 实验室管式炉