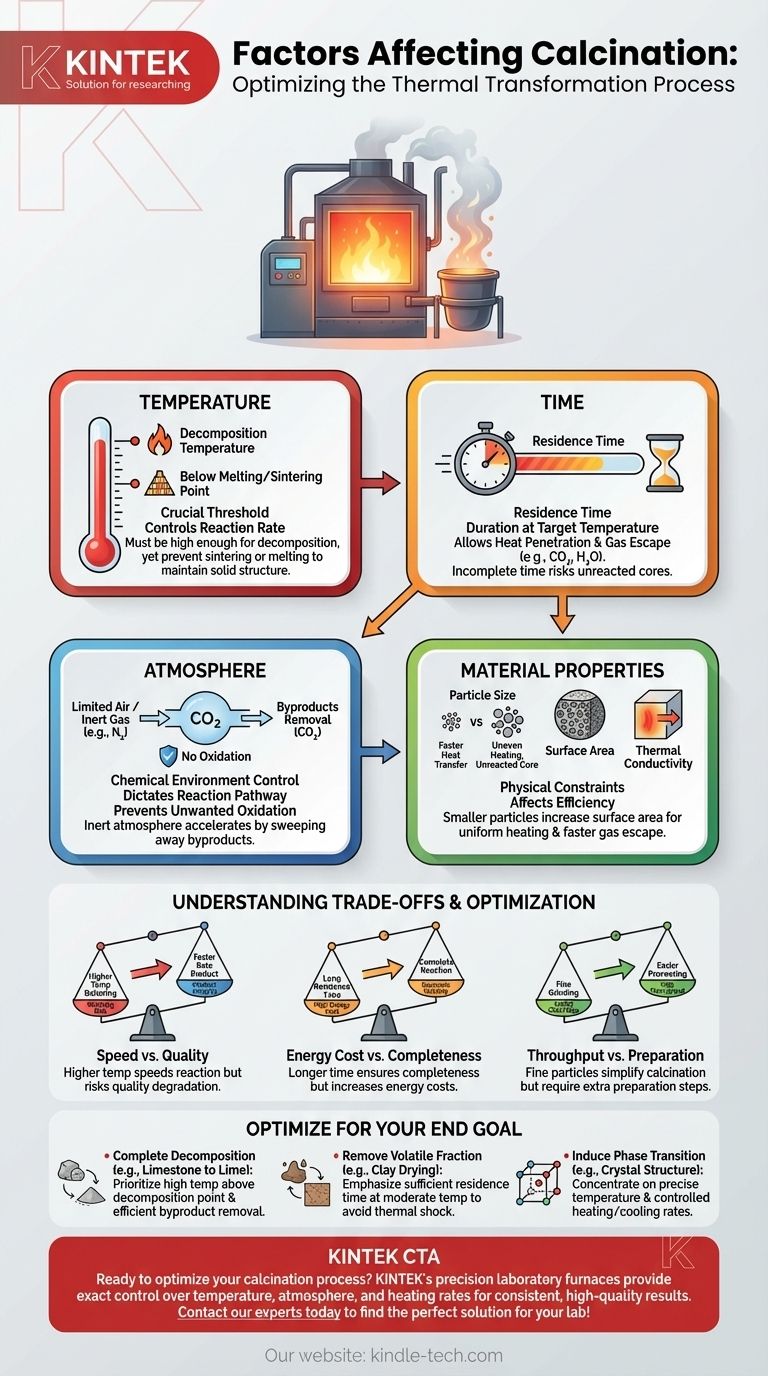

任何煅烧过程的成功都取决于对四个主要因素的精确控制:温度、时间、周围气氛以及材料本身的物理特性。煅烧是一种热处理,旨在通过将固体加热到高温但低于其熔点,从而引起其化学或物理变化,例如热分解或去除挥发性组分。

煅烧不仅仅是加热材料。它是在温度、时间和气氛之间进行受控平衡,以在不破坏材料的情况下实现其化学成分或物理结构的特定转变。

核心杠杆:温度和时间

在煅烧中可以控制的最基本参数是您使材料达到的温度以及保持该温度的时间。这两个因素是密不可分的。

达到阈值温度

每个煅烧反应,无论是脱水还是分解碳酸盐,都有一个特定的分解温度。低于此温度,反应将不会以有意义的速率进行。

目标是显著高于此最低阈值以确保实际的反应速率,但始终保持在材料的熔点或烧结点以下以保持其固体结构。

停留时间的重要性

停留时间是材料在目标煅烧温度下保持的持续时间。较短的停留时间可能导致反应不完全,在颗粒内部留下未煅烧的核心。

必须留出足够的时间让热量渗透到材料的整个体积中,并让任何气态副产物(如CO₂或H₂O)逸出。

加热速率的影响

材料达到目标温度的速度也会影响最终产品。快速加热速率可能导致某些材料的热冲击和断裂,或导致不希望的相变。

化学环境:气氛控制

煅烧的定义规定“在无空气或有限供气的情况下”有一个关键原因。围绕材料的气体决定了化学可能性。

定义反应路径

炉内气氛的组成直接影响化学平衡。例如,石灰石的煅烧(CaCO₃ → CaO + CO₂)通过不断去除产生的CO₂气体而向前推进。

如果气氛中CO₂浓度高,它会减缓甚至逆转反应。相反,使用惰性气氛(如氮气)可以帮助清除副产物并加速过程。

防止不必要的氧化

当处理可能氧化的材料时,“有限供气”至关重要。通过控制氧气量,可以防止不希望的副反应,这些副反应会改变最终产品的化学性质。

物理限制:材料特性

被加工固体的固有特性对操作施加了基本限制,并决定了它将如何对热量做出反应。

粒径和表面积

较小的颗粒具有更高的表面积与体积比。这使得热量更快、更均匀地传递到颗粒内部,并更容易地逸出挥发性气体。

大颗粒受热不均匀,通常导致外部完全煅烧,但核心未反应。这是工艺失败最常见的原因之一。

固有热性能

材料的导热系数决定了热量从表面传递到核心的速度。导热系数低的材料更难完全煅烧,尤其是在粒径较大时。

理解权衡

优化煅烧过程总是涉及平衡相互竞争的优先事项。理解这些权衡是高效和有效操作的关键。

速度与质量

提高温度会加速反应,但也会增加烧结(颗粒融合)或局部熔化的风险。这会降低最终产品的质量并损坏设备。

能源成本与完整性

将材料在高温下保持很长的停留时间可以保证反应完全。然而,这会带来显著的能源成本,直接影响过程的经济可行性。

吞吐量与准备

使用非常细的颗粒会使煅烧更容易、更快。然而,将材料研磨到该尺寸的过程会增加显著的成本,并为整个操作增加一个额外的步骤(和潜在的瓶颈)。

根据您的目标优化煅烧

理想的设置完全取决于您想要的结果。使用您的最终目标来确定要优先考虑的因素。

- 如果您的主要重点是完全热分解(例如,石灰石到生石灰):优先考虑达到远高于分解点的温度,同时确保过程有效去除气态副产物。

- 如果您的主要重点是去除挥发性组分(例如,粘土中的水):强调在适中温度下有足够的停留时间,以驱除挥发物,而不会引起热冲击或不希望的相变。

- 如果您的主要重点是诱导相变(例如,创建特定的晶体结构):专注于精确的温度控制和明确的加热和冷却速率,因为这将决定最终的晶体形式。

掌握煅烧意味着将其理解为一个系统,其中每个因素都相互影响,以实现特定的材料转变。

总结表:

| 因素 | 关键考虑 | 对过程的影响 |

|---|---|---|

| 温度 | 必须超过分解温度但低于熔点。 | 控制反应速率和完整性。 |

| 时间 | 停留时间必须允许热量渗透和气体逸出。 | 决定反应的均匀性和彻底性。 |

| 气氛 | 有限的空气供应或惰性气体以控制化学路径。 | 防止不必要的氧化并去除副产物。 |

| 材料特性 | 粒径、表面积和导热系数。 | 影响传热效率和反应速度。 |

准备好优化您的煅烧过程了吗? KINTEK的精密实验室炉具提供您实现一致、高质量结果所需的精确温度、气氛和加热速率控制。无论您是分解碳酸盐、去除挥发物还是诱导相变,我们的设备都旨在实现可靠性和效率。立即联系我们的专家,讨论您的具体应用,为您的实验室找到完美的解决方案!

图解指南