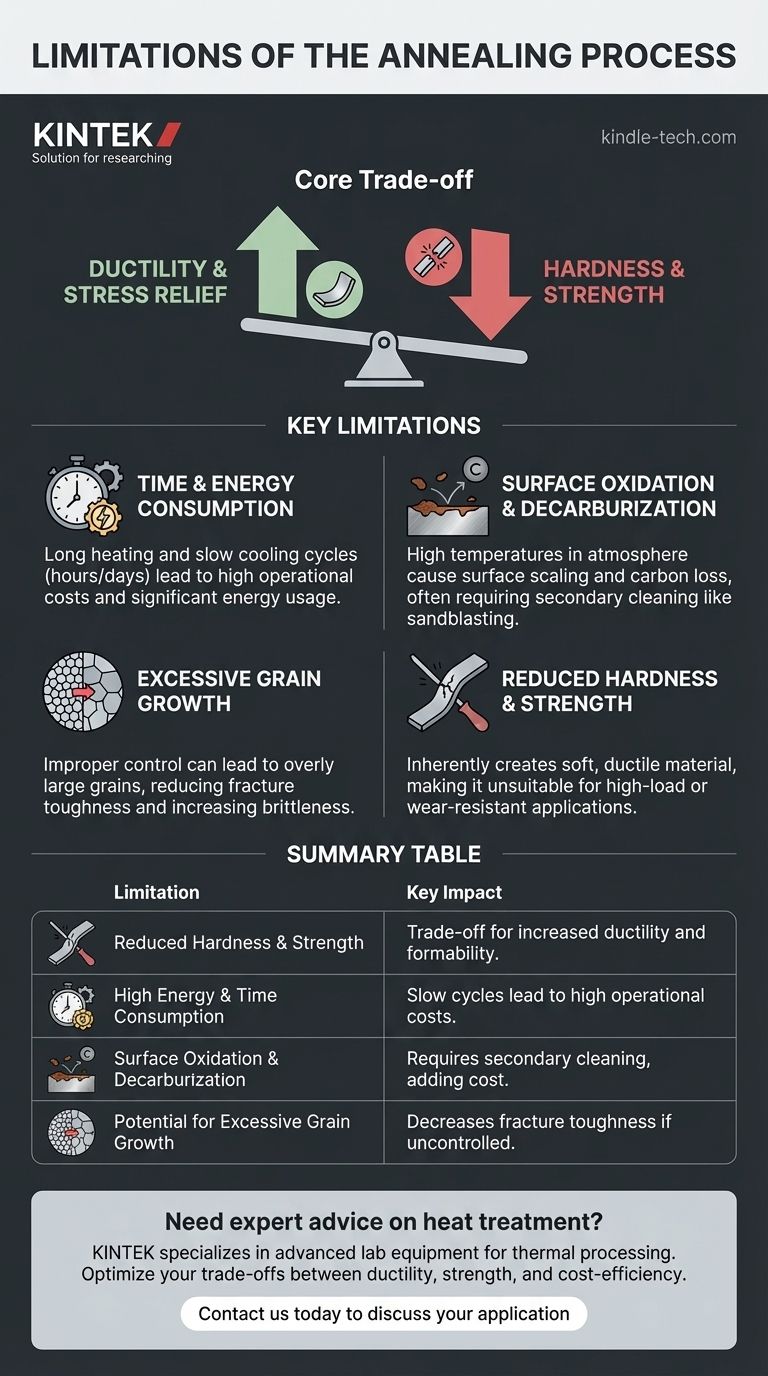

虽然退火是一个强大的工具,但其主要局限性是材料硬度和强度的显著降低、由于长时间的加热和冷却循环导致的高能耗,以及潜在的不良表面氧化。这些因素使其成为一个耗时且昂贵的过程,不适用于对高强度有关键要求的应用。

退火的核心权衡非常直接:您以牺牲硬度、拉伸强度和工艺效率为代价,换取了显著的延展性和应力消除。理解这种交换对于选择正确的热处理至关重要。

快速回顾:退火的目标

退火是一种热处理工艺,旨在改变材料(主要是金属)的微观结构,以实现特定的理想性能。其主要目的是使材料更柔软、更具延展性。

三个阶段

随着材料温度的升高和保持,该过程涉及三个不同的阶段。

- 恢复:消除在铸造或冷加工等制造过程中引起的内部应力。

- 再结晶:金属晶体结构内形成新的、无应变的晶粒,消除缺陷。

- 晶粒长大:新形成的晶粒开始长大。如果不加以适当控制,这一阶段可能会成为一个不利因素。

退火循环

该循环涉及将金属加热到特定温度使其晶体结构可以重组,在该温度下保持(称为“保温”),然后非常缓慢地冷却。这种缓慢冷却对于产生柔软、延展的最终结构至关重要。

退火工艺的关键局限性

尽管有效,但退火并非万能的解决方案。其缺点是重大的,必须与其优点进行权衡。

硬度和强度的显著降低

这是最关键的冶金权衡。通过形成柔软且具有延展性的微观结构,退火固有地降低了材料的硬度和抗拉强度。所得材料更容易弯曲和成形,但不能像以前那样有效地承受高载荷或抵抗磨损。

时间和能源消耗

缓慢、受控的加热和尤其是缓慢冷却的要求使得退火成为一个非常长的过程。一个部件可能需要在炉内停留数小时甚至数天。这种延长的炉内时间直接转化为高能耗。

高运营成本

时间和能源都很昂贵。长时间的炉循环和高能耗的结合使得完全退火成为比在较低温度下进行正火或应力消除等替代方法更昂贵的热处理工艺之一。

过度晶粒长大的可能性

如果保温温度过高或时间过长,晶粒可能会过度长大。虽然需要均匀的晶粒结构,但过大的晶粒会降低断裂韧性等性能,使材料在某些条件下更容易发生脆性断裂。

表面氧化和脱碳

将金属加热到含有氧气的大气中的高温不可避免地会导致表面结垢或氧化。对于碳钢,它还会导致脱碳(表面碳损失),从而软化表层。这些表面效应通常需要二次清洁操作,如喷砂或酸洗,为制造链条增加了一个步骤和成本。

理解权衡:延展性与强度

决定是否退火,本质上是在延展性和强度之间做出选择。您是在有意地将材料“重置”到其最柔软、最易加工的状态。

当部件需要经历显著的塑性变形时,例如深冲压片材或复杂加工坚韧合金时,这一点非常理想。改善的机加工性和成形性可以减少刀具磨损,并防止制造过程中出现裂纹。

然而,如果最终部件需要坚硬、坚固或耐磨,退火通常只是一个中间步骤。该部件很可能需要通过后续的热处理工艺(如淬火和回火)重新硬化。

退火是您应用的正确选择吗?

选择热处理需要将工艺与您的最终目标保持一致。

- 如果您的主要关注点是最大的机加工性或成形性:退火通常是正确的,有时是必要的选择,用于准备材料进行制造。

- 如果您的主要关注点是部件的强度和硬度:退火不是正确的最终步骤;考虑正火以平衡性能,或淬火和回火工艺以获得最大硬度。

- 如果您的主要关注点是简单地消除内部应力,同时对强度影响最小:低温应力消除循环(不进入再结晶阶段)比完全退火更高效、更有效。

最终,您必须将退火视为一种专门用于软化材料的工具,接受硬度的固有损失是换取更好延展性的代价。

摘要表:

| 局限性 | 关键影响 |

|---|---|

| 硬度和强度降低 | 以增加延展性和成形性为代价。 |

| 高能耗和时间消耗 | 缓慢的加热/冷却循环导致运营成本高昂。 |

| 表面氧化和脱碳 | 可能需要二次清洁过程,增加成本。 |

| 过度晶粒长大的可能性 | 如果不加以适当控制,可能会降低断裂韧性。 |

需要专家建议来为您的材料选择正确的热处理工艺吗?

退火的局限性凸显了选择与组件性能要求完美匹配的工艺的重要性。在 KINTEK,我们专注于提供先进的实验室设备和耗材,用于精确的热处理。我们的专家可以帮助您权衡延展性、强度和成本效益之间的权衡,以优化您的结果。

立即通过我们的 [#ContactForm] 联系我们,讨论您的具体应用,并了解 KINTEK 的解决方案如何增强您实验室的能力,确保您的热处理过程既有效又经济。

图解指南