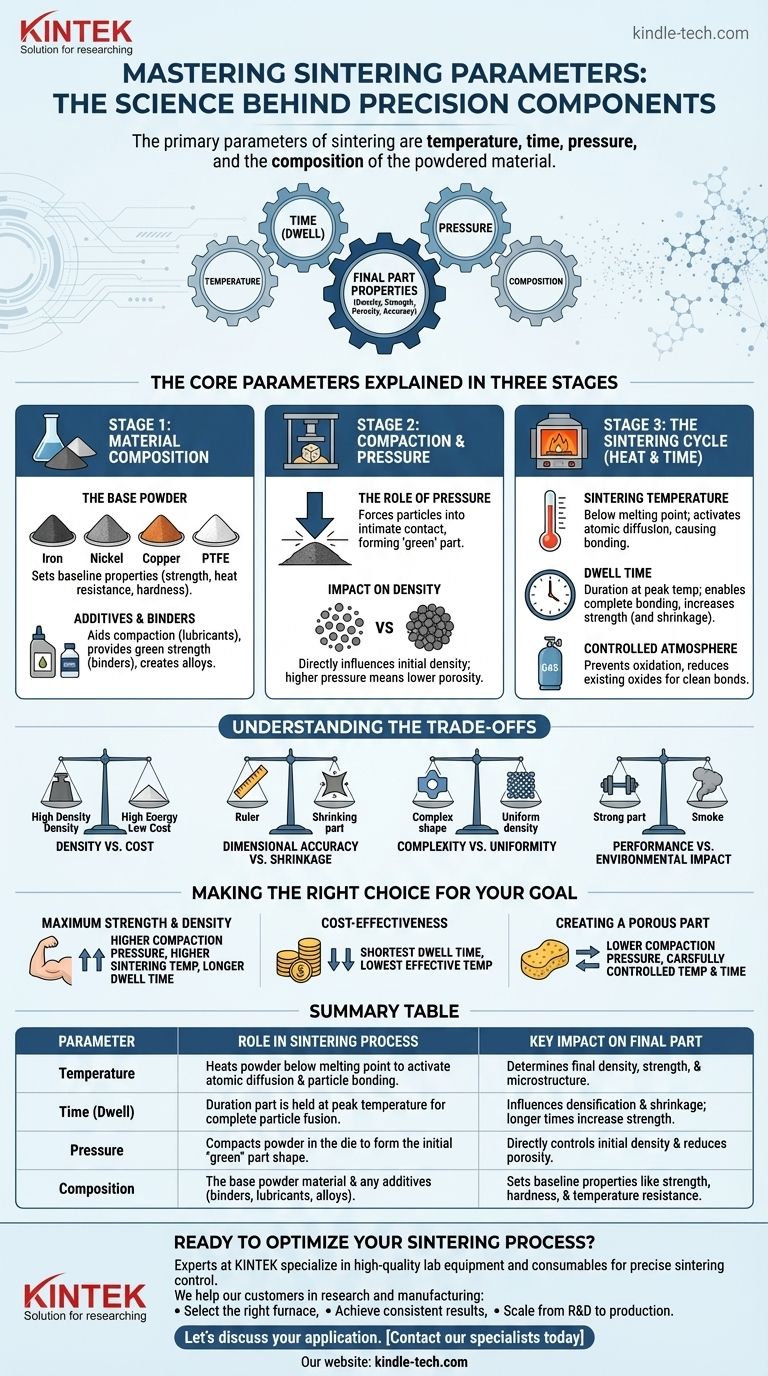

烧结的主要参数是温度、时间、压力和粉末材料的成分。这四个变量高度相互依赖,必须精确控制。它们共同决定了成品零件的最终密度、孔隙率、强度和尺寸精度,通过控制单个粉末颗粒如何结合并熔合形成固体块。

烧结远不止加热压缩粉末。它是一个复杂的工程过程,通过精心操纵其核心参数——温度、时间、压力和成分——来有意识地设计组件的最终微观结构和性能特征。

烧结核心参数详解

要理解每个参数如何发挥作用,最好在烧结过程的三个主要阶段的背景下看待它们。每个阶段都有一个主导参数,它决定了结果。

阶段1:材料成分

该过程在施加任何热量或压力之前就开始了。材料的选择是决定最终产品潜在性能的基础参数。

基础粉末

选择主要金属或陶瓷粉末(如铁、镍、铜或聚四氟乙烯)为强度、耐温性和硬度等特性设定了基线。

添加剂和粘合剂

通常会混合润滑剂以帮助压实阶段,而粘合剂则为未烧结部件提供初始的“生坯强度”。可以添加增强剂或其他元素以制造特定合金或增强性能。

阶段2:压实和压力

粉末混合后,将其成形为所需的形状,通常通过压入模具中。这时,压力成为关键变量。

压力的作用

高压用于压实粉末,使颗粒紧密接触。此操作形成初始形状,称为“生坯”零件。

对密度的影响

施加的压力大小直接影响生坯零件的初始密度。更高的压力会减少颗粒之间的空间(孔隙率),从而在加热后产生更致密、更坚固的最终产品。

阶段3:烧结周期(热量和时间)

生坯零件被放入炉中进行最终的、转化性的阶段。在这里,温度和时间协同作用,将颗粒熔合为一个整体。

烧结温度

零件在受控气氛中加热到略低于主要材料熔点的温度。这种热能激活原子扩散,导致单个颗粒之间的边界模糊并结合在一起。

保温时间

这是零件保持在峰值烧结温度下的持续时间。更长的保温时间允许更完全的颗粒结合和致密化,这通常会增加强度,但也会增加收缩。

受控气氛

炉内的气氛是一个微妙但关键的参数。它被仔细控制(例如,使用惰性气体)以防止金属粉末氧化并帮助还原任何现有氧化物,确保颗粒之间形成清洁、牢固的键。

理解权衡

优化烧结参数始终是一种平衡行为。实现所需性能通常涉及与另一性能的折衷。

密度与成本

更高的温度和更长的保温时间会生产出更坚固、更致密的零件。然而,它们也会消耗更多的能量并降低炉的吞吐量,从而增加每个零件的成本。

尺寸精度与收缩

随着颗粒熔合和孔隙消除,零件自然会收缩。必须精确计算并考虑这种收缩,并在初始模具设计中进行调整。最大化密度的激进烧结周期可能会使控制这种收缩更具挑战性。

复杂性与均匀性

复杂的零件几何形状可能导致压实阶段的密度不均匀。初始密度较低的区域可能无法有效烧结,从而在最终组件中产生潜在的薄弱点。

性能与环境影响

烧结所涉及的高温会释放排放物。因此,制造商必须遵守严格的环境法规,这可能会影响工艺选择和生产率。

为您的目标做出正确选择

理想的参数完全取决于最终零件的应用。您必须根据最重要的性能要求调整您的方法。

- 如果您的主要关注点是最大强度和密度:使用更高的压实压力、更高的烧结温度和更长的保温时间以最大程度地减少孔隙率。

- 如果您的主要关注点是高产量零件的成本效益:优化最短的保温时间和最低的有效温度,同时仍满足最低性能规格。

- 如果您的主要关注点是制造多孔零件(例如,用于过滤器或自润滑轴承):使用较低的压实压力,并仔细控制温度和时间,以在保持所需孔隙率的同时在颗粒之间形成牢固的键。

掌握这些参数将简单的粉末转化为为特定任务设计的精密工程组件。

总结表:

| 参数 | 在烧结过程中的作用 | 对最终零件的关键影响 |

|---|---|---|

| 温度 | 将粉末加热到熔点以下,以激活原子扩散和颗粒结合。 | 决定最终密度、强度和微观结构。 |

| 时间(保温) | 零件保持在峰值温度下以实现完全颗粒熔合的持续时间。 | 影响致密化和收缩;时间越长,强度越大。 |

| 压力 | 在模具中压实粉末以形成初始“生坯”零件形状。 | 直接控制初始密度并减少孔隙率。 |

| 成分 | 基础粉末材料和任何添加剂(粘合剂、润滑剂、合金)。 | 设定强度、硬度和耐温性等基线性能。 |

准备好优化您的烧结工艺了吗?

选择正确的参数对于在您的烧结组件中实现所需的密度、强度和尺寸精度至关重要。KINTEK 的专家专注于提供精确烧结控制所需的高质量实验室设备和耗材。

我们帮助研究和制造领域的客户:

- 选择合适的炉子进行受控温度和气氛烧结。

- 通过可靠的设备和专家支持实现一致的结果。

- 通过针对您的特定材料和性能目标量身定制的解决方案,从研发扩展到生产。

让我们讨论您的应用。 立即联系我们的烧结专家,为您的实验室需求找到完美的解决方案。

图解指南