正确操作板框压滤机需要一种有条不紊的方法,该方法应优先考虑准备工作、控制压力施加和系统化停机。核心程序包括确保滤板和滤布正确安装和对齐,以正确的液压夹紧力关闭压滤机,然后逐渐进料浆料,直到腔室充满固体滤饼并且滤液清澈为止。

成功操作过滤器的关键不仅在于遵循一系列步骤,而在于将其理解为一个压力管理系统。持续获得干燥的滤饼和清澈的滤液取决于根据腔室内部的滤饼形成情况来控制进料压力。

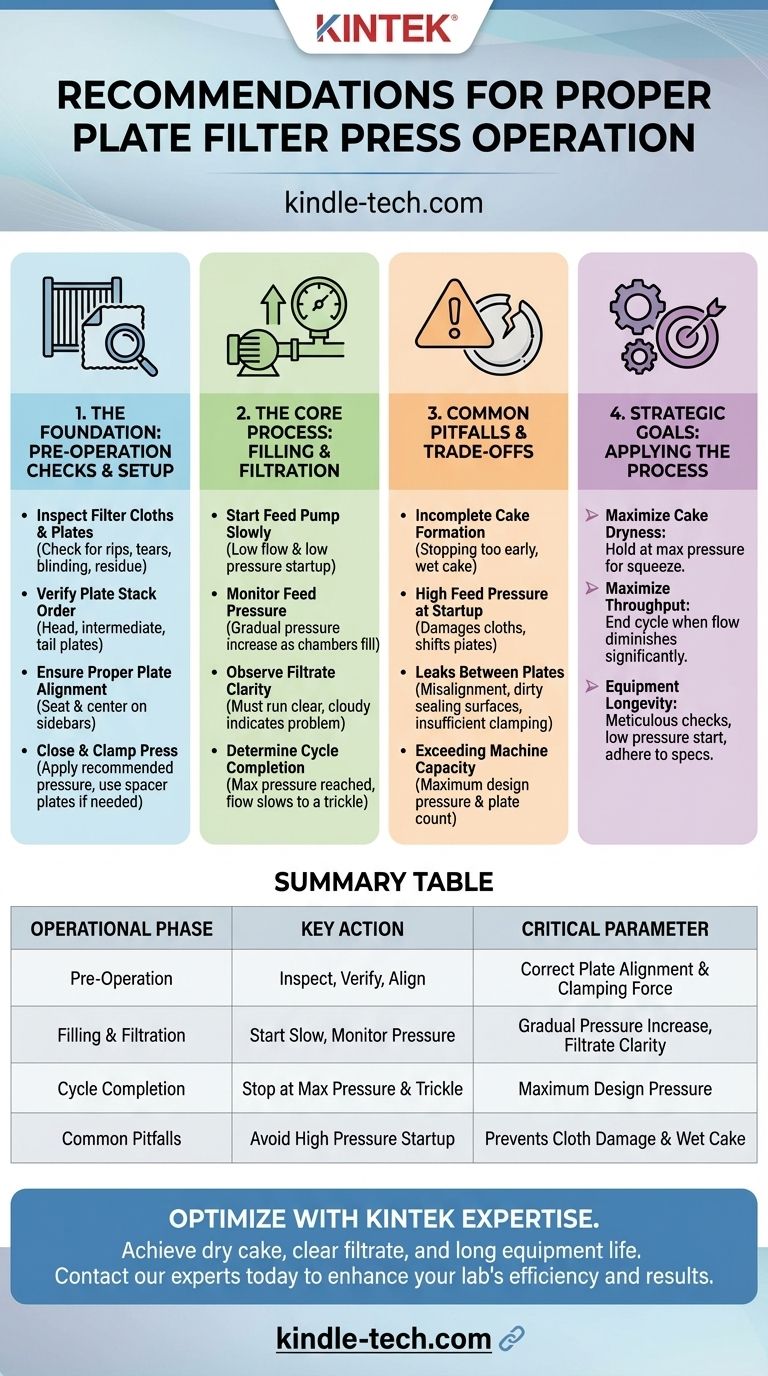

基础:操作前检查和设置

在开始任何过滤循环之前,彻底检查和正确的设置对于防止泄漏、设备损坏和操作效率低下至关重要。此阶段为整个过程奠定了基础。

检查滤布和滤板

您必须目视检查每块滤布是否有任何撕裂、破损或过度堵塞(堵塞)。损坏的滤布是滤液质量差的主要原因。

此外,还要检查滤板本身的密封表面是否有任何残留物或可能妨碍正确密封的损坏。

验证板堆顺序

滤板必须按正确的顺序排列。这通常包括一个端板、一系列中间腔室板和一个尾板。

滤板通常有编号,以确保它们返回到相同的位置和方向,这有助于随着时间的推移保持一致的密封性能。

确保滤板正确对齐

关闭压滤机时,确保每块滤板都正确就位并居中对齐在侧梁上。错位是泄漏的主要原因,并且可能对滤板施加巨大应力,可能导致它们在压力下破裂。

关闭和夹紧压滤机

使用液压系统关闭滤板堆。施加制造商推荐的夹紧压力以密封滤板组。

压力不足会导致泄漏。压力过大会损坏滤板。如果您使用的滤板数量少于压滤机设计的数量,您可能需要使用间隔板以确保液压缸能够在不过度伸展的情况下施加正确的力。

核心过程:填充和过滤

此阶段是固体与液体分离发生的地方。仔细监测对于实现期望的结果至关重要。

启动进料泵

以低流量和低压力开始将浆料送入压滤机。突然的高压冲击可能会撞击空的滤布,造成损坏并妨碍正确的滤饼形成。

监测进料压力

进料压力在循环开始时会很低,并随着腔室充满固体和滤饼变得更密而逐渐增加。这种压力的升高是循环进度的主要指标。

观察滤液体清澈度

从压滤机流出的液体,称为滤液,应呈清澈状态。如果滤液浑浊,则立即表明存在问题,例如滤布破损或滤板之间密封不良。

确定循环完成

当进料压力达到预设的最大值并且滤液体流减慢到滴流时,过滤循环即完成。这表明腔室已装满固体,无法再有效去除液体。

了解权衡和常见陷阱

避免常见错误对于过滤过程的效率和设备的长期使用寿命都至关重要。

滤饼形成不完全

过早停止进料循环,在压力完全建立之前就停止,会导致滤饼湿润、松散,难以处理,并且脱水性能不佳。

启动时进料压力过高

将浆料以高压引入空压滤机是最常见的操作错误之一。这会损坏滤布、移位滤板,并妨碍在整个过滤表面形成均匀的滤饼。

滤板之间泄漏

泄漏几乎总是设置过程中出现问题的症状。最常见的原因是滤板未对准、密封表面脏污、滤布垫圈损坏或液压夹紧压力不足。

超出机器容量

每台压滤机都有一个最大设计压力和一个可安全运行的规定滤板数量。尝试添加超过规定数量的滤板可能会影响压滤机框架的结构完整性。

如何将此应用于您的目标

根据您的脱水过程的主要目标,您的操作重点将略有不同。

- 如果您的主要重点是最大化滤饼干燥度: 让进料压力达到其最大设定点并保持该压力一段时间,以尽可能挤出残留水分。

- 如果您的主要重点是最大化吞吐量: 一旦滤液体流明显减少就结束循环,即使最大压力没有长时间保持,以便更早地开始下一个循环。

- 如果您的主要重点是设备寿命: 密切关注操作前检查,始终以低压力开始进料,并且切勿超过制造商推荐的夹紧压力和进料压力。

掌握系统化和细致入微的操作程序是确保可靠和高效的过滤器压滤机性能的最有效方法。

摘要表:

| 操作阶段 | 关键操作 | 关键参数 |

|---|---|---|

| 操作前 | 检查滤布和滤板,验证堆叠顺序 | 正确的滤板对齐和夹紧力 |

| 填充和过滤 | 缓慢启动进料泵,监测压力 | 进料压力逐渐增加,滤液体清澈度 |

| 循环完成 | 当压力达到最大值且流量减小时停止 | 最大设计压力 |

| 常见陷阱 | 启动时避免高压,确保滤饼完全形成 | 防止滤布损坏和滤饼潮湿 |

借助 KINTEK 的专业知识优化您的脱水过程。

正确的过滤器压滤机操作是获得干燥滤饼、清澈滤液和延长设备寿命的关键。无论您的目标是最大化吞吐量、滤饼干燥度还是设备寿命,正确的方法和可靠的设备都是必不可少的。

KINTEK 专注于实验室设备和耗材,以高质量的过滤解决方案和专业支持服务于实验室需求。让我们的团队帮助您为您的特定应用选择正确的过滤器压滤机和操作参数。

立即联系我们的专家,讨论您的过滤挑战,并了解我们如何提高您实验室的效率和成果。

图解指南