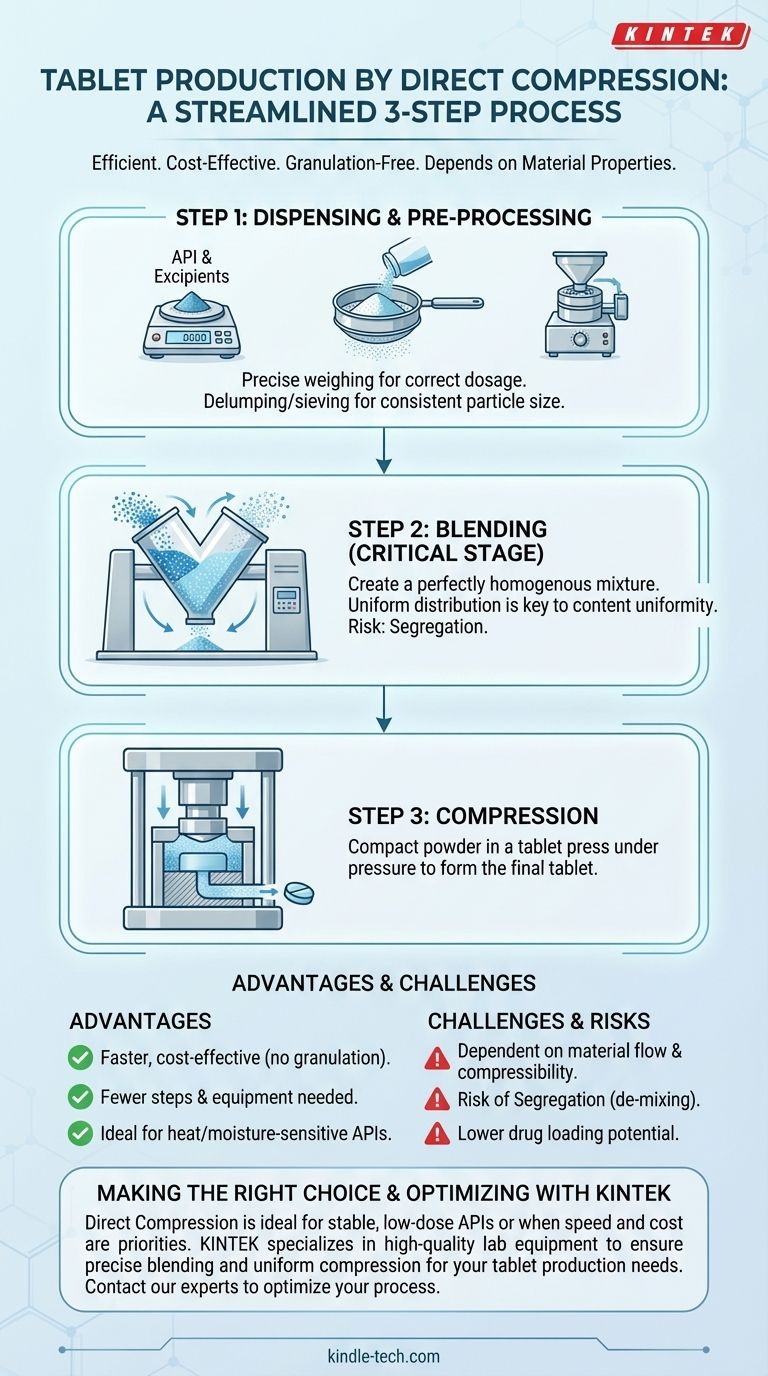

最简单地说,片剂生产的直接压片法包括三个主要阶段:配发原材料、将它们混合成均匀的粉末混合物,以及将该混合物直接压制成片剂。这种方法以其高效性而著称,因为它完全绕过了其他方法所需的制粒步骤。

直接压片是生产片剂最简化和最具成本效益的方法,但其成功完全取决于活性药物成分(API)和所选辅料的固有物理特性——特别是流动性和可压性。

直接压片的原理

直接压片(DC)因其简单性而备受青睐。与湿法制粒或干法制粒不同,它避免了在压片前进行制粒的中间步骤。

整个过程依赖于一种“原样”即可压片的粉末混合物。这使得它更快、所需设备更少、能耗更低。

为什么它通常是首选

选择DC的主要驱动因素是速度和成本。通过消除制粒,您可以减少加工时间、劳动力、验证要求以及设备所需的工厂占地面积。

它也是对水分或热敏感的API的首选方法,因为它避免了湿法制粒中常用的液体粘合剂和高温。

直接压片工艺:分步细分

虽然概念简单,但DC工艺的每个步骤都必须精确执行,以确保最终产品的成功。最终片剂的质量是在这些阶段中建立起来的。

步骤1:配料和预处理

第一步是根据主批配方精确称量或配发API和所有辅料。这是确保正确剂量的关键控制点。

配料后,物料可能会进行解块或筛分。这样做是为了分解储存期间形成的任何团块,并确保一致的粒度,这对于下一步至关重要。

步骤2:混合

混合可以说是直接压片过程中最关键的阶段。目标是创建一个完美的均匀混合物,其中API和辅料在整个批次中均匀分布。

这种粉末混合物被装入混合器中,例如V型混合器、料仓混合器或容器混合器。混合时间和速度是仔细控制的参数,因为混合不足和过度混合都可能导致含量均匀性差。

步骤3:压片

最终混合好的粉末随后被转移到压片机。压片机将混合物送入一系列模具中。

在压片机中,上下冲头协同作用,在巨大的压力下压实模腔内的粉末,形成成品片剂。然后将片剂从压片机中弹出以进行收集。

了解权衡和风险

直接压片的简单性伴随着重大的技术挑战和局限性。它不是一种普遍适用的方法。

原材料的关键作用

DC的成功完全取决于粉末混合物的物理特性。混合物必须具有出色的流动性才能在压片机中稳定移动,并具有高可压性才能形成坚固、完整的片剂。

如果API本身流动性差或“蓬松”,则不能以高浓度使用。在这些情况下,DC严重依赖特殊设计的辅料(通常称为DC级辅料)来承担功能负荷。

偏析的风险

由于您正在混合可能具有不同粒度和密度的粉末,因此始终存在偏析的风险。这是混合物在转移过程中或在压片机的料斗中发生的分离。

偏析是生产失败的主要原因,因为它会导致片剂重量和更重要的API含量(含量均匀性)出现不可接受的偏差,从而危及患者安全。

较低的载药量潜力

直接压片通常最适合低剂量药物。高剂量API通常具有较差的流动性和可压性,这些特性在混合物中占主导地位,使得在没有制粒步骤来改善这些特性的情况下难以形成良好的片剂。

为您的产品做出正确选择

选择您的制造方法是一个战略决策,基于您的API特性、时间表和预算。

- 如果您的主要关注点是成本和速度:对于具有优异物理特性或使用高功能DC级辅料的稳定、低剂量API,请使用直接压片。

- 如果您的主要关注点是API稳定性:直接压片是适用于对热或水分敏感的API的理想选择,因为它避免了两者。

- 如果您正在处理高剂量或流动性差的API:您可能需要使用湿法制粒或干法制粒来致密粉末并改善其流动性和可压性,然后再进行压片。

理解这些核心原则使您能够为您的特定产品选择最稳健和高效的制造途径。

总结表:

| 步骤 | 关键操作 | 目的 |

|---|---|---|

| 1. 配料 | 精确称量API和辅料 | 确保正确剂量 |

| 2. 混合 | 将粉末混合成均匀的混合物 | 实现含量均匀性 |

| 3. 压片 | 在压片机中压实粉末 | 形成最终片剂 |

准备好使用合适的设备优化您的片剂生产了吗?直接压片法效率高,但其成功取决于精确的混合和压片。KINTEK专注于为药物开发提供高质量的实验室设备和耗材。我们的解决方案可帮助您实现完美的粉末流动和均匀的片剂压实。立即联系我们的专家,讨论我们如何支持您实验室的特定需求。

图解指南

相关产品

- 单冲电动压片机 TDP 压片机

- TDP单冲压片机和TDP大批量生产旋转式压片机

- 单冲电动压片机 实验室粉末压片机 TDP压片机

- 单冲手动压片机 TDP 压片机

- 实验室规模旋转单冲压片机 TDP 压片机