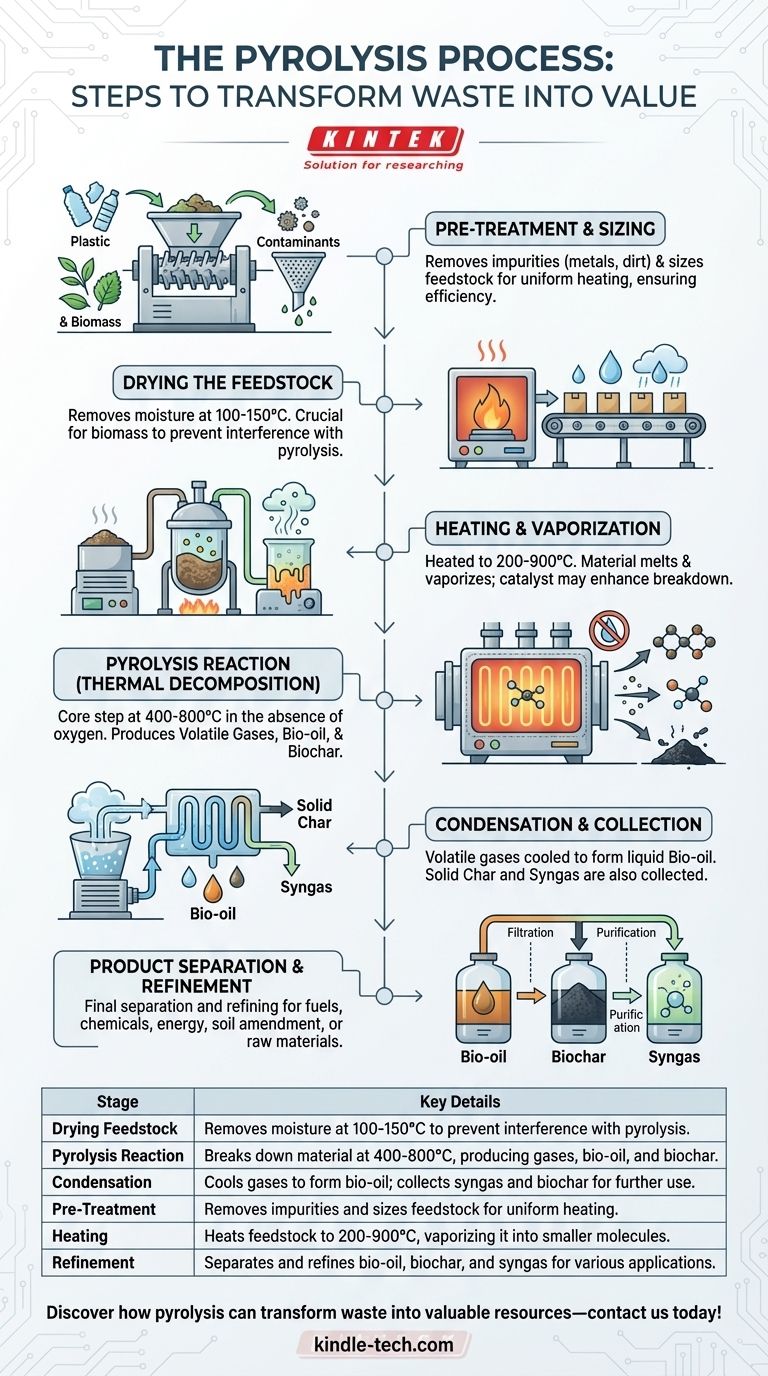

热解过程是在无氧条件下,将有机材料在高温下进行热化学分解,从而产生生物油、合成气和生物炭。该过程通常包括三个主要阶段:干燥原料以去除水分,在高温(400-800°C)下对干燥的材料进行热解,将其分解为挥发性气体、液体产品和固体炭,最后冷凝并收集产品以供进一步使用。该过程可应用于各种原料,包括生物质和塑料废物,并涉及预处理、加热和精炼步骤,以确保高效转化和可用副产品的回收。

关键点解释:

-

干燥原料

- 热解的第一步是干燥原料以去除水分。这至关重要,因为水分会干扰热解反应并降低过程效率。

- 干燥通常在较低温度(100-150°C)下进行,以确保原料不含水,而不会过早启动热解反应。

- 此步骤对于通常含有大量水分的生物质尤为重要。

-

热解反应

- 然后将干燥的原料在无氧条件下加热至高温(400-800°C)。此步骤是热解过程的核心,有机材料在此处进行热分解。

- 无氧环境可防止燃烧,而是导致材料分解成更小的分子。

- 此阶段的产品包括:

- 挥发性气体:主要由氢气、一氧化碳、二氧化碳和甲烷组成。

- 液体产品(生物油):水和有机化合物的混合物,可进一步精炼成燃料或化学品。

- 固体炭(生物炭):一种富含碳的固体残渣,可用作土壤改良剂或用于碳固存。

-

冷凝和收集

- 热解反应后,挥发性气体冷凝成液态生物油。这通常通过冷却气相产物来完成,使其冷凝成液体形式。

- 固体炭被单独收集,剩余的不可凝气体(合成气)通常被捕获并用作维持热解过程的能源或用于其他应用。

- 生物油可以进一步精炼以去除杂质并提高其作为燃料或化学原料的质量。

-

预处理和尺寸调整

- 对于塑料废物等材料,需要进行预处理以去除金属、污垢或其他污染物等杂质。这确保了热解过程的效率和所得产品的高质量。

- 原料也被研磨或切碎至所需尺寸,这有助于均匀加热并提高热解过程的整体效率。

-

加热和汽化

- 原料被装入热解反应器,在那里被加热到200-900°C的温度范围,具体取决于材料类型和所需的最终产品。

- 随着材料加热,它会熔化并汽化,分解成更小的分子。此步骤对于挥发性气体和液体产品的形成至关重要。

- 可以使用催化剂来增强材料的分解并提高所需产品的产量。

-

产品分离和精炼

- 最后一步涉及热解产品的分离和精炼。收集液态生物油,并可能进行进一步精炼以去除杂质并提高其稳定性和可用性。

- 固体炭和合成气也被收集,可用于各种应用,例如能源生产、土壤改良或作为化学合成的原料。

- 此步骤的效率对于最大限度地发挥热解过程的经济和环境效益至关重要。

总而言之,热解过程是一个多阶段操作,涉及干燥、热分解和产品收集。每个步骤都经过精心控制,以确保有机材料有效转化为有价值的副产品,使热解成为废物管理和资源回收的多功能和可持续方法。

总结表:

| 阶段 | 关键细节 |

|---|---|

| 干燥原料 | 在100-150°C下去除水分,以防止干扰热解。 |

| 热解反应 | 在400-800°C下分解材料,产生气体、生物油和生物炭。 |

| 冷凝 | 冷却气体形成生物油;收集合成气和生物炭以供进一步使用。 |

| 预处理 | 去除杂质并调整原料尺寸以实现均匀加热。 |

| 加热 | 将原料加热至200-900°C,使其汽化成更小的分子。 |

| 精炼 | 分离和精炼生物油、生物炭和合成气以用于各种应用。 |

了解热解如何将废物转化为宝贵资源——立即联系我们!

图解指南