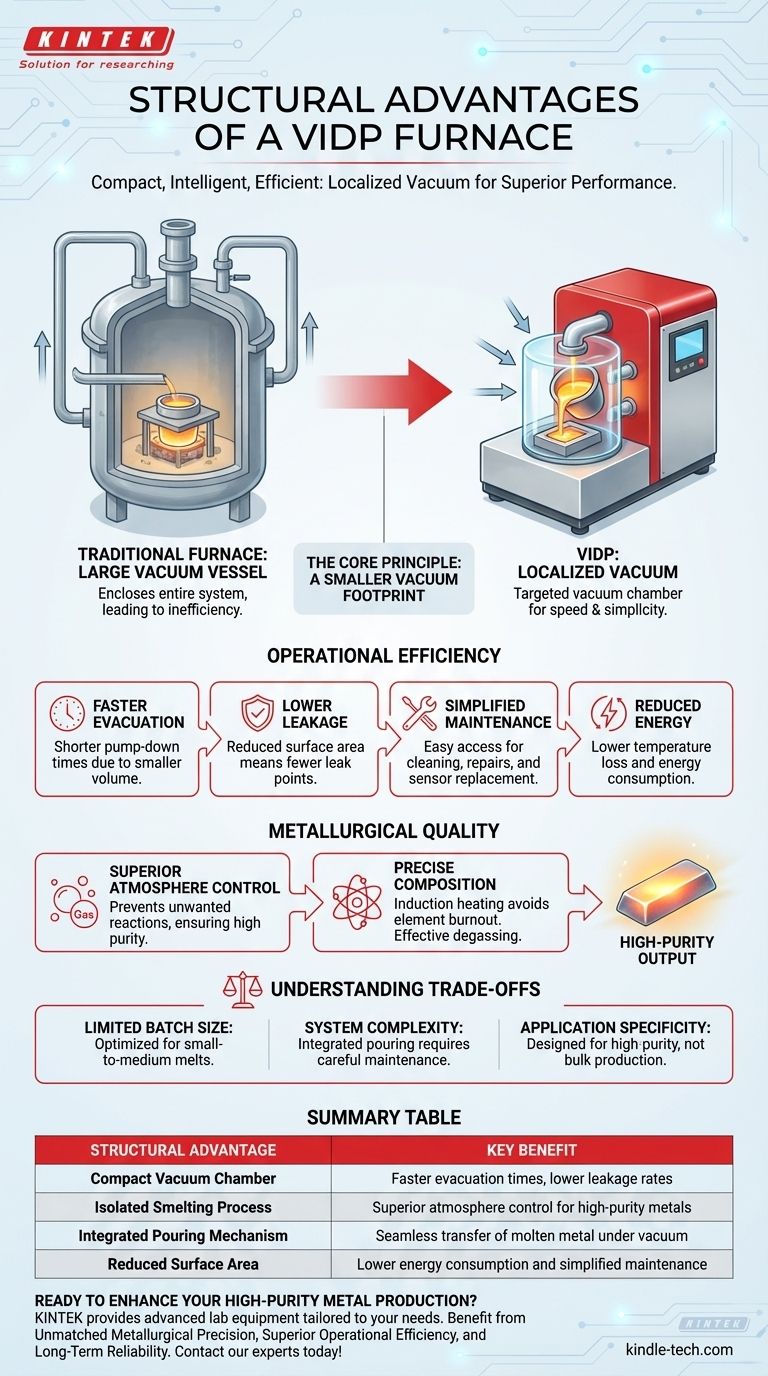

真空感应脱气浇铸(VIDP)熔炉的主要结构优势在于其紧凑和智能的设计。与将整个系统封装在大型真空容器中的传统熔炉不同,VIDP熔炉将真空限制在熔炼区域周围的一个小腔室内,从而在效率和操作简便性方面获得显著提升。

通过仅将必要的熔炼组件封装在最小化的真空腔室中,VIDP的设计将其紧凑的结构直接转化为更快的循环时间、更低的操作成本和简化的维护程序。

核心设计原则:更小的真空占地面积

VIDP熔炉的有效性源于一个简单而强大的结构选择:减小需要维持真空的体积。这是其主要优势的基础。

隔离熔炼过程

VIDP熔炉设有一个小型专用真空腔室,其中仅包含熔炼坩埚。这种有针对性的方法避免了对庞大、全包围式腔室进行抽真空的需要。

集成浇铸机构

浇铸通过一个特殊的导流槽进行。这使得在维持熔炼腔室真空完整性的同时,将熔融金属转移到模具中,从而实现无缝且受控的过程。

将结构转化为运营效率

这种紧凑的设计对日常熔炉操作具有直接且可衡量的影响,使系统更快、更可靠、更经济。

更快的抽空和更低的泄漏

较小的腔室体积意味着需要抽出的空气量大大减少,从而实现更短的抽空时间。

此外,真空腔室的表面积减小意味着泄漏点更少,从而导致总体泄漏率更低,真空更稳定。

简化的维护和维修

真空腔室的小巧易于接近的特性使得泄漏检测、内部清洁和维修等任务更快、更容易执行。

由于结构紧凑且易于接近,即使是更换热电偶等日常任务也得到了简化。

降低能耗

由于体积较小且暴露的表面积较少,熔炉的温度损失更低。这种效率意味着维持目标熔化温度所需的能量更少,有助于提高经济性。

对金属性质的影响

结构设计不仅仅关乎效率;它直接提高了最终产品的质量和纯度。

卓越的大气控制

熔池的特定表面积小,使得在过程中控制气氛变得更加容易,防止与残留气体发生不必要的反应。

精确的成分和纯度

VIDP技术采用感应加热,这意味着没有电弧或极端高温区域。这导致敏感合金元素烧损更少。

这种精确控制与高质量真空相结合,有助于通过脱碳、脱氧和脱氢有效去除杂质,实现极低的含气量。

了解权衡

虽然紧凑的设计提供了许多优势,但认识到这种特殊结构固有的潜在局限性很重要。

批次大小和产量

VIDP高效的紧凑性也可能成为最大批次大小的限制因素。这些系统通常针对中小型熔体进行优化,而不是大规模批量生产。

系统复杂性

虽然单个组件更容易接近,但集成的浇铸系统和专用密封件可能会引入一定程度的机械复杂性。这些组件的正确维护对于可靠运行至关重要。

应用特异性

VIDP熔炉是一种高度专业化的设备,设计用于生产高纯度金属。对于不需要高真空的一般熔炼应用,其设计可能不够灵活。

为您的目标做出正确选择

VIDP熔炉的结构优势使其成为特定高价值应用的理想选择。

- 如果您的主要重点是高纯度合金和特种钢:VIDP卓越的大气控制和脱气能力可提供无与伦比的金属性质精度。

- 如果您的主要重点是运营效率和快速循环:短抽空时间和简化的维护可实现更快的周转和更低的操作成本。

- 如果您的主要重点是大批量生产:您应仔细评估VIDP系统的批次大小限制是否符合您所需的产量。

最终,VIDP熔炉的智能结构将更小的物理占地面积直接转化为卓越的运营性能和产品质量。

汇总表:

| 结构优势 | 关键优势 |

|---|---|

| 紧凑型真空腔室 | 更快的抽空时间,更低的泄漏率 |

| 隔离的熔炼过程 | 高纯度金属卓越的大气控制 |

| 集成浇铸机构 | 真空下熔融金属的无缝转移 |

| 减小的表面积 | 降低能耗和简化的维护 |

准备好提升您的高纯度金属生产了吗?

VIDP熔炉的结构智能直接转化为卓越的运营能力。在KINTEK,我们专注于提供先进的实验室设备,包括真空感应熔炼解决方案,以满足实验室和研发设施的精确需求。

我们的专业知识确保您获得一个能够提供以下优势的系统:

- 无与伦比的金属性质精度:实现极低的含气量和精确的合金成分。

- 卓越的运营效率:受益于更快的循环时间和降低的能源成本。

- 长期可靠性:依靠简化的维护和专门的支持。

让我们一起探讨VIDP熔炉如何成为您研究和开发的核心。立即联系我们的专家进行个性化咨询。

图解指南