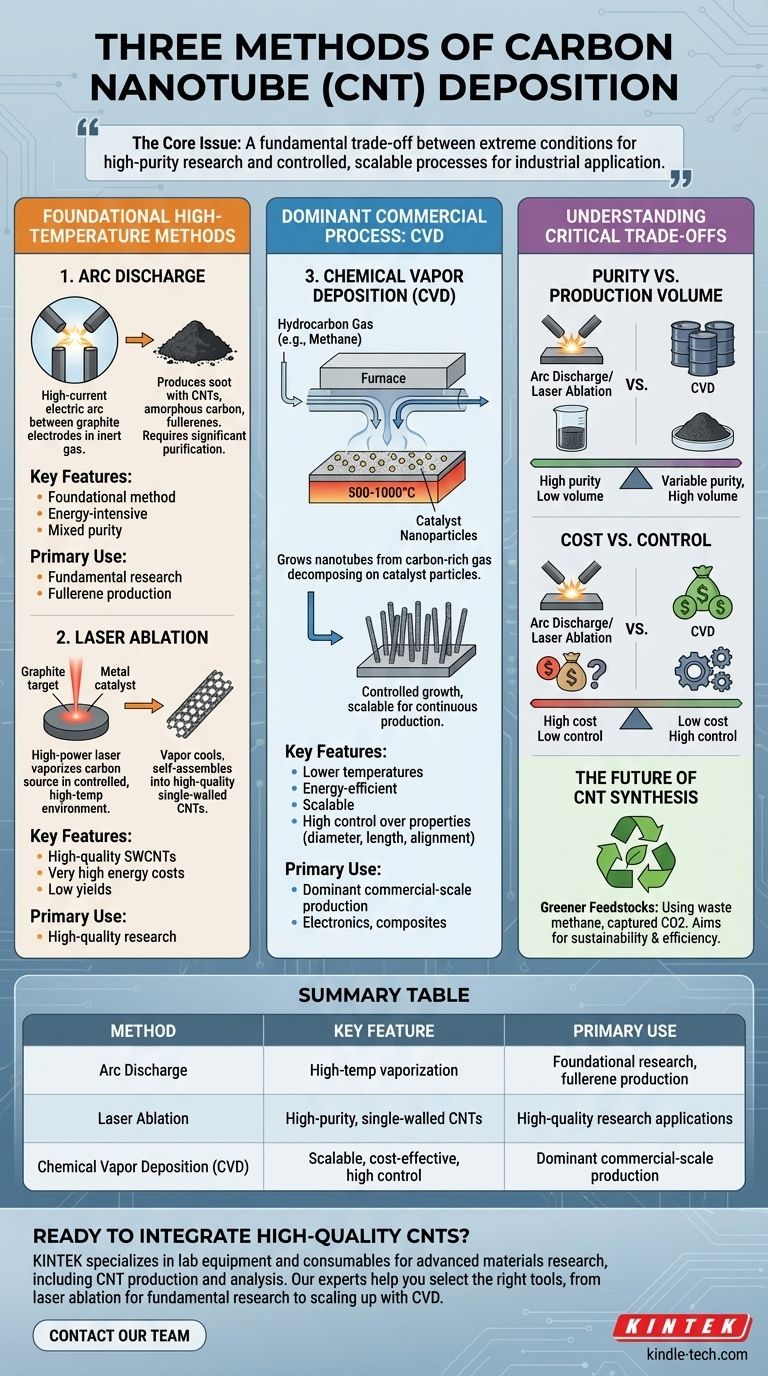

生产碳纳米管(CNT)的三种主要方法是电弧放电、激光烧蚀和化学气相沉积(CVD)。虽然电弧放电和激光烧蚀是发现和研究碳纳米管的基础,但化学气相沉积因其卓越的控制能力和可扩展性,现已成为商业规模生产的主导工艺。

核心问题不仅仅是知道这三种方法,而是要理解它们所代表的基本权衡:是在追求高纯度研究所需的高温条件与满足工业应用所需的可控、可扩展工艺之间做出选择。

基础高温方法

发现的用于制造碳纳米管的前两种方法依赖于在极高温度下汽化固体碳源。它们能耗高,目前主要用于研究环境。

电弧放电

电弧放电技术是第一种用于生产碳纳米管的方法。它涉及在惰性气体气氛中,在两个石墨电极之间产生高电流电弧。

当电流通过时,阳极被消耗,产生的碳蒸汽冷却并凝结形成类似烟灰的沉积物。该沉积物包含碳纳米管、无定形碳和其他富勒烯的混合物,需要大量的下游纯化。

激光烧蚀

在激光烧蚀过程中,高功率激光束对准一个通常含有少量金属催化剂的石墨靶材。激光产生的巨大热量使碳源汽化。

当汽化的碳在受控的高温环境中冷却时,它会自组装成碳纳米管。该方法以生产高质量的单壁碳纳米管而闻名,但其缺点是产率低和能源成本非常高。

占主导地位的商业工艺:CVD

化学气相沉积(CVD)因其成本效益和工艺控制能力,已成为规模化生产碳纳米管最重要的方法。

化学气相沉积(CVD)的工作原理

CVD工艺是通过富含碳的气体“生长”纳米管。将碳氢化合物气体(如甲烷或乙烯)引入炉中,并使其流过涂有微小金属催化剂纳米颗粒的基板。

在500-1000°C的温度下,碳氢化合物气体分解,碳原子附着在催化剂颗粒上,生长成中空的管状结构。这类似于从金属“种子”中生长纤维。

为什么CVD是行业标准

CVD为商业生产提供了无与伦比的优势。它的操作温度低于电弧放电或激光烧蚀,能源效率更高,并且可以扩展到连续生产。

至关重要的是,CVD可以对最终的碳纳米管特性(如直径、长度甚至在基板上的排列)进行显著控制,使其非常适合集成到电子和复合材料应用中。

理解关键的权衡

每种合成方法在质量、成本和产量之间都有不同的平衡。选择哪种方法完全取决于最终目标。

纯度与产量

电弧放电和激光烧蚀可以生产高度结晶的纳米管,但它们是以小批量、混有大量杂质的形式产生的。这些方法侧重于质量而非数量。

另一方面,CVD是产量的王者。它可以经济高效地生产数公斤的碳纳米管,尽管质量可能更不稳定,残留的催化剂材料对敏感应用(如电子产品)来说可能是一个问题。

成本与控制

由于激光器的成本和高能耗,激光烧蚀是迄今为止最昂贵的方法。电弧放电也是一个高能耗的过程。

CVD代表了规模化碳纳米管生产中最具成本效益的途径。然而,它真正的优势在于控制——能够根据特定的商业产品定制纳米管的特性。

碳纳米管合成的未来

现代研究的重点是使现有工艺,特别是CVD,更具可持续性和效率。

更绿色的原料和工艺

新兴策略旨在用更环保的来源替代传统的碳氢化合物原料。这包括使用热解产生的废甲烷,甚至通过熔盐电解使用捕获的二氧化碳作为碳源。这些创新有望降低碳纳米管生产的成本和环境足迹。

为您的目标做出正确的选择

最好的方法是与您在质量、规模和成本方面的具体目标保持一致的方法。

- 如果您的主要重点是基础研究或生产最高纯度的单壁碳纳米管: 激光烧蚀仍然是一种有价值的实验室技术,尽管价格昂贵。

- 如果您的主要重点是探索历史方法或创建特定的富勒烯结构: 电弧放电是基础方法,但需要大量的后处理。

- 如果您的主要重点是面向商业应用的可扩展、高成本效益的生产: 化学气相沉积(CVD)因其在控制、产量和成本方面的平衡,是无可争议的行业标准。

最终,了解这些核心工艺使您能够选择最符合您特定技术和商业目标的合成路径。

摘要表:

| 方法 | 关键特征 | 主要用途 |

|---|---|---|

| 电弧放电 | 高温汽化 | 基础研究,富勒烯生产 |

| 激光烧蚀 | 高纯度单壁碳纳米管 | 高质量研究应用 |

| 化学气相沉积 (CVD) | 可扩展、高成本效益、高控制力 | 占主导地位的商业规模生产 |

准备将高质量的碳纳米管集成到您的研究或产品开发中?

合成方法的选择对于实现您在纯度、产量和成本方面的目标至关重要。KINTEK 专注于提供先进材料研究所需的实验室设备和耗材,包括碳纳米管的生产和分析。

我们的专家可以帮助您为您的特定应用选择正确的工具,无论您是使用激光烧蚀进行基础研究,还是使用 CVD 进行规模化生产。让我们用可靠的设备和专业技术知识支持您的创新。

立即联系我们的团队,讨论您的项目需求,发掘 KINTEK 如何成为您先进材料科学领域的合作伙伴。

图解指南

相关产品

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 1200℃带石英管分体式管式炉 实验室管式炉

- 超高温石墨真空石墨化炉

- 1700℃ 氧化铝管实验室高温管式炉