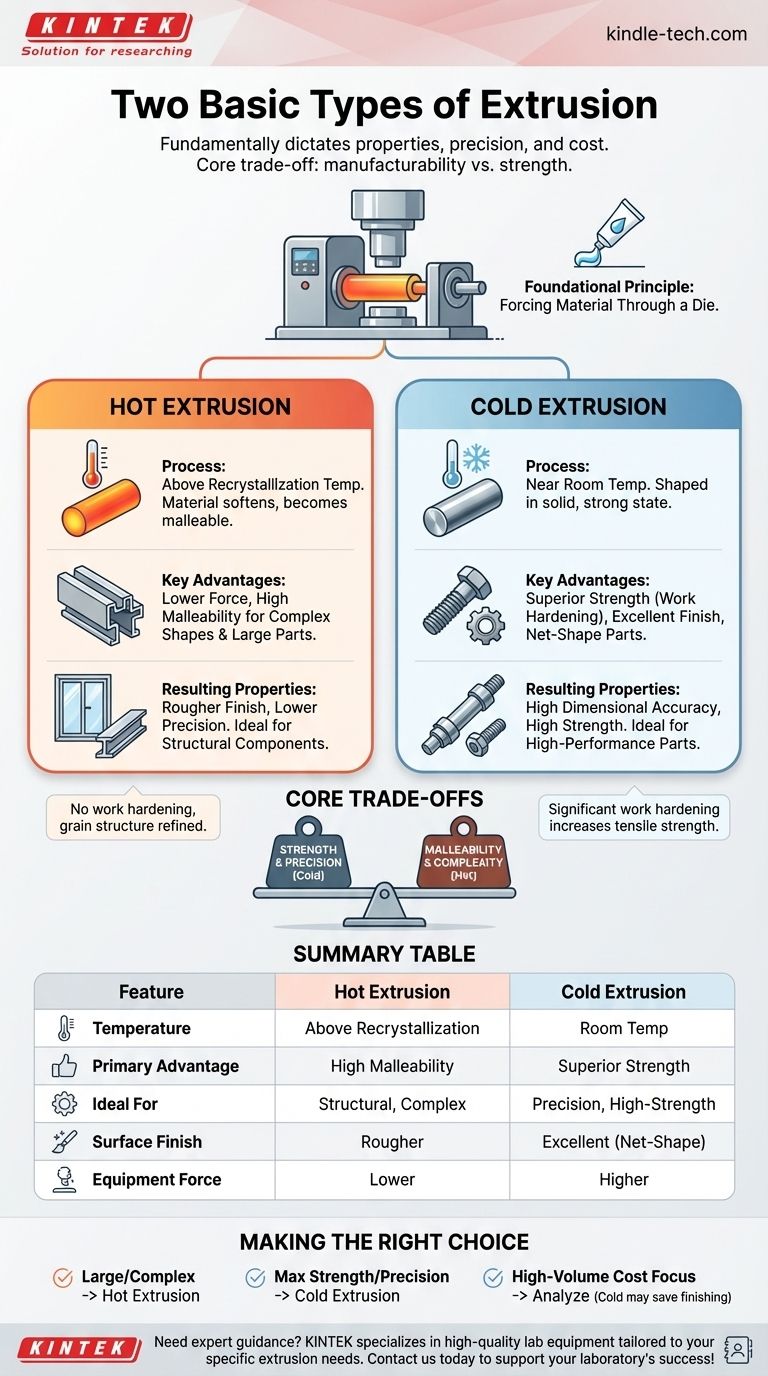

在制造业中,挤压的两种基本类型是热挤压和冷挤压。主要区别在于材料(坯料)相对于其再结晶点的温度,这种选择从根本上决定了挤压件的最终性能、精度和成本。

热挤压和冷挤压之间的决定是一个核心的工程权衡。热挤压优先考虑复杂形状和大型零件的可制造性,而冷挤压则优先考虑高性能部件的材料强度和尺寸精度。

什么是挤压?基础概述

基本原理:将材料强制通过模具

挤压的核心是一种压缩过程,它将材料强制通过具有特定横截面轮廓的模具。想象一下从牙膏管中挤出牙膏——牙膏是材料,牙膏管的圆形开口是模具。

这个过程会产生一个与模具开口具有相同轮廓的细长材料件。这是一种生产具有恒定横截面零件的极其有效的方法。

热挤压:用热量塑造材料

工艺:高于再结晶温度

热挤压是在加热到高于其再结晶温度的坯料上进行的。在这个温度下,材料变软并变得高度可塑,在变形时不会硬化。

主要优点:更低的力和高延展性

由于材料柔软,将其推过模具所需的力显著减小。这使得生产非常大的零件和高度复杂的横截面成为可能,而这在冷挤压中是无法实现的。

结果特性:结构部件的理想选择

高温阻止了材料在加工过程中获得强度(加工硬化)。虽然这可以细化晶粒结构,但由于热膨胀和收缩,最终零件可能具有更粗糙的表面光洁度和更低的尺寸精度。

这使其非常适合窗框、栏杆以及航空航天和汽车车身的大型结构部件等应用,在这些应用中,整体形状比微观精度更重要。

冷挤压:室温下的精密锻造

工艺:接近室温

冷挤压是在坯料处于或接近室温,远低于其再结晶点的情况下进行的。材料以其固态、强壮的状态进行成形。

主要优点:卓越的强度和光洁度

在这个温度下将材料强制通过模具会导致加工硬化(或应变硬化)。这个过程从根本上改变了材料的晶粒结构,显著增加了其抗拉强度和硬度。

结果特性:高强度、净形零件

冷挤压生产的零件具有出色的表面光洁度和卓越的尺寸精度。这些部件通常被认为是“净形”的,这意味着它们几乎不需要二次加工。

这就是为什么冷挤压是高性能零件的首选方法,例如紧固件(螺栓、螺钉)、小型齿轮和关键汽车轴,在这些零件中,强度和精度是不可妥协的。

理解核心权衡

强度与延展性

冷挤压由于加工硬化而产生更坚固、更硬的零件。热挤压在制造过程中允许更大的延展性,从而能够形成更复杂的形状。

尺寸精度与复杂性

冷挤压提供卓越的尺寸公差和光滑的表面光洁度。热挤压可以生产更复杂和更大的横截面轮廓,但精度较低。

设备和模具成本

冷挤压所需的大量力需要更强大的压力机和极其耐用(且昂贵)的模具。热挤压机械和模具可以不那么坚固,从而降低初始资本成本。

为您的应用做出正确选择

选择正确的挤压工艺需要将该方法的优势与您的项目主要目标对齐。

- 如果您的主要重点是大型结构部件或复杂型材:热挤压是更好的选择,因为它所需的力较小,并且能够塑造高度可塑的材料。

- 如果您的主要重点是最大强度、精度和表面光洁度:冷挤压是唯一的选择,因为加工硬化效应会产生更坚固、净形的零件,可立即使用。

- 如果您的主要重点是高产量零件的总体成本:分析会更复杂;冷挤压可以消除二次精加工成本,尽管初始模具和能源费用较高,但总体上可能更便宜。

理解这种用热量或用力量成形的基本选择是掌握任何挤压部件设计的第一步。

总结表:

| 特点 | 热挤压 | 冷挤压 |

|---|---|---|

| 温度 | 高于材料的再结晶点 | 在或接近室温 |

| 主要优点 | 高延展性,适用于复杂形状 | 卓越的强度和尺寸精度 |

| 理想用途 | 大型结构部件,复杂型材 | 高强度、精密零件,如紧固件和齿轮 |

| 表面光洁度 | 较粗糙 | 极佳,通常为净形 |

| 设备所需力 | 所需力较小 | 所需力较大 |

需要专家指导以选择适合您实验室或生产需求的正确挤压工艺吗?在 KINTEK,我们专注于提供根据您的特定要求量身定制的高质量实验室设备和耗材。无论您是从事复杂的结构部件还是精密高强度零件,我们的团队都可以帮助您选择合适的工具以获得最佳结果。立即联系我们,讨论我们如何支持您实验室的成功!

图解指南

相关产品

- 带加热板的自动加热液压压机,用于实验室热压 25T 30T 50T

- 实验室塑料PVC压延拉伸薄膜流延机用于薄膜测试

- 手动高温加热液压压机带加热板用于实验室

- 实验室吹膜挤出三层共挤吹膜机

- 实验室热压用带加热板的手动液压热压机