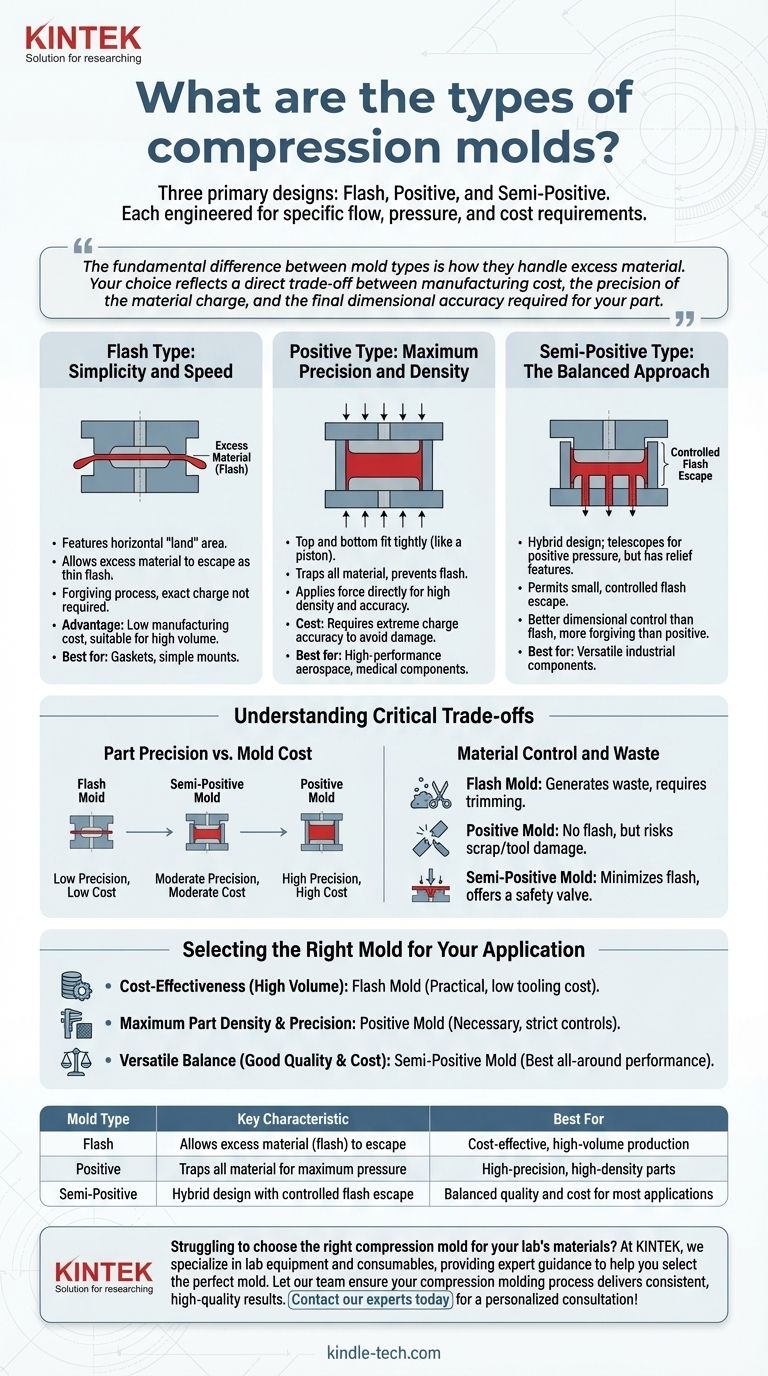

压缩模具主要有三种类型:溢料式、全压式和半溢料式。每种设计都旨在以不同方式控制成型材料的流动和压力,直接影响最终零件的精度、密度和成本。选择哪种模具完全取决于所生产组件的具体要求。

模具类型之间的根本区别在于它们如何处理多余的材料。您的选择反映了制造成本、材料填充精度以及零件所需的最终尺寸精度之间的直接权衡。

三种核心模具设计解释

了解每种设计的机制可以揭示其理想的用途。主要区别在于模具在压力下闭合时,是否以及如何允许多余的材料(称为“溢料”)逸出。

溢料式:简单和快速

溢料式模具是最简单、最常见的设计。它在模腔周围设有一个水平的“溢料边”。

当模具闭合时,这个溢料边允许多余的材料被挤出,形成一层薄薄的溢料。这使得工艺具有容错性,因为不需要精确测量材料的准确量(“填充量”)。

其主要优点是制造成本低,适用于对微小缺陷可接受的大批量生产。

全压式:最大精度和密度

全压式模具旨在实现最大压力和材料封闭。模具的上下两半以紧密的公差配合在一起,几乎就像气缸中的活塞。

这种设计将所有材料都封闭在模腔内,防止任何溢料逸出。所有力都直接施加到材料上,从而生产出密度极高、尺寸精度极佳的零件。

然而,这种精度是有代价的。材料填充量必须极其精确地称重,以避免模腔填充不足或产生过大压力而损坏昂贵的模具。

半溢料式:平衡的方法

半溢料式模具是一种混合设计,结合了溢料式和全压式模具的优点。

它允许模具两半在短距离内套合在一起以施加正压,但它也包含垂直溢料边或泄压孔等特征。这使得在达到特定压力后,可以逸出少量受控的溢料。

与溢料式模具相比,这种设计提供了更好的尺寸控制和密度,同时对材料填充量的要求比全压式模具更具容错性。

理解关键的权衡

选择模具类型是一项工程决策,基于平衡三个关键因素:成本、材料控制和最终零件所需的质量。

零件精度与模具成本

模具成本与其生产的零件精度之间存在直接关系。

- 溢料式模具:成本最低,精度最低。适用于垫圈或简单支架等对精确尺寸要求不高的零件。

- 全压式模具:成本最高,精度最高。用于航空航天、医疗或电气应用中的高性能组件。

- 半溢料式模具:中等成本,可实现良好至高精度。它是各种工业组件的多功能主力。

材料控制和浪费

模具如何处理材料填充量是一个决定性因素。

溢料式模具会产生废料,并需要二次修整操作,增加了人工和成本。全压式模具不产生溢料,但如果填充量不正确,则存在报废零件或损坏工具的风险。

半溢料式设计提供了一种折衷方案,最大限度地减少了溢料,同时为材料填充量的微小变化提供了安全阀。

为您的应用选择合适的模具

您的最终选择应以组件的最终使用要求为指导。

- 如果您的主要关注点是高批量生产的成本效益:溢料式模具是由于其低模具成本和容错性而最实用的选择。

- 如果您的主要关注点是最大零件密度和尺寸精度:全压式模具是必需的,尽管其成本较高且工艺控制严格。

- 如果您的主要关注点是良好质量和合理成本的通用平衡:半溢料式模具为大多数工业应用提供了最佳的综合性能。

最终,将您的模具设计与零件的特定工程和经济目标对齐是成功压缩成型的关键。

总结表:

| 模具类型 | 主要特点 | 最适合 |

|---|---|---|

| 溢料式 | 允许多余材料(溢料)逸出 | 经济高效,大批量生产 |

| 全压式 | 封闭所有材料以实现最大压力 | 高精度、高密度零件 |

| 半溢料式 | 混合设计,可控溢料逸出 | 大多数应用的平衡质量和成本 |

在为您的实验室材料选择合适的压缩模具时遇到困难?错误的模具设计可能导致零件不精确、材料浪费和成本增加。在 KINTEK,我们专注于实验室设备和耗材,提供专家指导,帮助您为特定应用选择完美的模具——无论您需要溢料式模具的高批量效率还是全压式模具的最大精度。让我们的团队确保您的压缩成型过程提供一致、高质量的结果。立即联系我们的专家进行个性化咨询!

图解指南