压缩成型最常用于制造由热固性塑料和高强度复合材料制成的大型、扁平或中度弯曲的部件。它的主要应用领域是汽车、航空航天、电气和工业部门,在这些领域,材料强度、耐热性和尺寸稳定性比快速生产速度更为关键。

选择使用压缩成型并非追逐流行趋势;它是一个深思熟虑的工程决策。虽然注塑成型在热塑性塑料领域占据主导地位,但在制造由热固性和复合材料制成的大型、高强度部件方面,压缩成型仍然是更优越的,通常也是唯一可行的工艺。

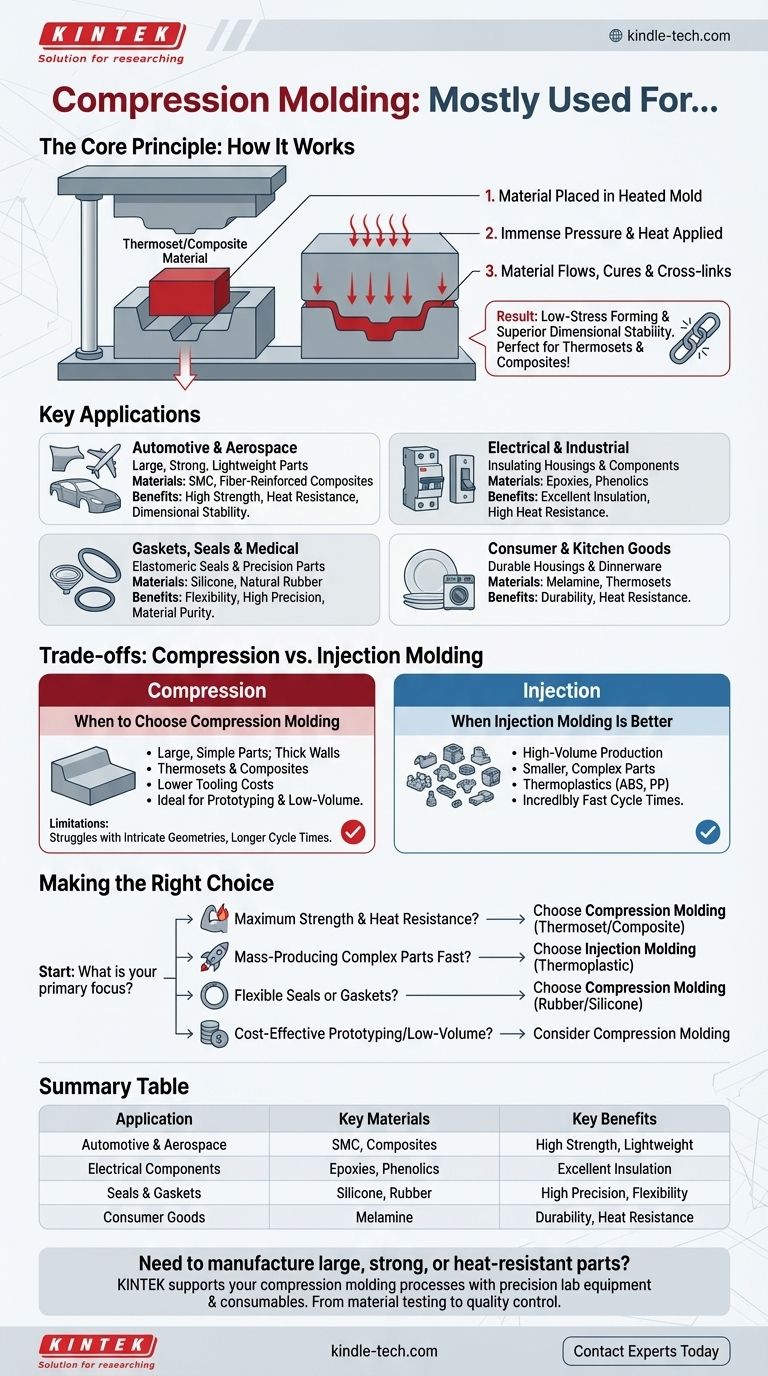

核心原理:为什么它在某些材料上表现出色

压缩成型是一个基本简单的过程:将定量的材料放入加热的模具中,然后施加巨大的压力关闭模具,迫使材料填充型腔并固化。正是这种简单的机制使其非常适用于特定的材料和应用。

热固性塑料和复合材料的联系

热固性塑料(如环氧树脂和酚醛树脂)和复合材料(如片状模塑料 (SMC))在加热时会发生不可逆的化学反应(交联)。

压缩成型工艺——在几分钟内施加持续的加热和压力——非常适合促进这种固化过程。这确保了部件完全交联,从而产生卓越的刚性、耐热性和强度。

低应力成型的优势

与将熔融塑料以高速通过狭窄通道的注塑成型不同,压缩成型使材料在模具型腔内平稳地流入最终形状。

这使得最终部件中的残余应力明显降低。其好处是尺寸稳定性更佳,并且在使用寿命内翘曲或开裂的风险降低。

压缩成型表现出色的关键应用

该工艺的独特优势使其成为几个关键行业的首选选择。

汽车和交通运输

这是压缩成型最大的市场。它被用于利用 SMC 和其他纤维增强复合材料生产大型、坚固且轻质的部件,如车身板、引擎盖、扰流板和结构部件。

电气和工业部件

热固性材料具有出色的电绝缘性能和高耐热性。这使得压缩成型非常适合生产断路器外壳、电气绝缘体、开关设备和电机部件。

垫圈、密封件和医疗部件

该工艺非常适合硅橡胶和天然橡胶等弹性体。这使其成为生产需要高精度和材料纯度的 O 形圈、密封件、隔膜和硅胶医疗设备部件的标准方法。

消费品和厨具

一个经典的例子是三聚氰胺(一种热固性塑料)制成的耐用餐具。该工艺还用于需要耐用性和耐热性的电器外壳、旋钮和手柄。

了解权衡:压缩成型与注塑成型

没有一种工艺适合所有工作。了解压缩成型和注塑成型之间的权衡对于做出明智的决定至关重要。

何时选择压缩成型

对于壁厚较大、相对简单的部件,特别是使用热固性塑料或复合材料时,该工艺是明确的选择。较低的压力要求通常可以降低模具成本,使其成为原型制作和低批量生产的可行选择。

何时注塑成型更好

对于由热塑性材料(如 ABS、聚丙烯或聚碳酸酯)制成的小型、更复杂的部件的高产量生产,注塑成型具有压倒性的优势。其极快的循环时间(以分钟而非秒计算)使其成为大众市场产品的标准。

部件复杂性的限制

压缩成型在处理高度复杂的几何形状、尖锐的内角和注塑成型可以轻松处理的倒扣等特征时存在困难。材料的缓慢流动不适合填充微小、复杂的细节。

循环时间的影响

压缩成型的主要缺点是其较长的循环时间,这是材料正确固化所必需的。与注塑成型的快速循环相比,这使得它在生产数百万个相同部件时经济性较低。

为您的项目做出正确的选择

选择正确的制造工艺需要将您部件的要求与该技术的核心优势相结合。

- 如果您的主要重点是大型部件的最大强度和耐热性:使用热固性塑料或纤维增强复合材料的压缩成型是您的最佳选择。

- 如果您的主要重点是高速批量生产复杂的塑料部件:注塑成型是行业标准和正确的选择。

- 如果您的主要重点是使用橡胶或硅胶制造柔性密封件或垫圈:压缩成型是制造这些弹性体材料的理想和最常见工艺。

- 如果您的主要重点是经济高效的原型制作或小批量生产:压缩成型可能较低的模具成本使其比注塑成型更容易实现。

了解这些核心差异,使您能够选择与您的材料、设计和生产目标完美契合的制造工艺。

摘要表:

| 应用 | 关键材料 | 主要优势 |

|---|---|---|

| 汽车和航空航天 | 片状模塑料 (SMC),复合材料 | 高强度、轻量化、尺寸稳定性 |

| 电气元件 | 环氧树脂,酚醛树脂 | 优异的绝缘性、耐热性 |

| 密封件和垫圈 | 硅胶,橡胶 | 高精度、材料纯度、柔韧性 |

| 消费品 | 三聚氰胺 | 耐用性、耐热性 |

需要制造大型、坚固或耐热的部件?

在 KINTEK,我们专注于提供正确的实验室设备和耗材,以支持您的压缩成型工艺,从材料测试到质量控制。无论您是在汽车、航空航天还是工业制造领域,我们的解决方案都能帮助您实现卓越的部件性能和效率。

立即联系我们的专家,讨论我们如何通过为热固性和复合材料应用量身定制的精密设备来支持您实验室的需求。

图解指南