最终,管式炉的设计完全取决于其预期用途。 影响其结构的核心因素是所需的工艺温度、必要的气氛条件、被加工材料的特性、期望的吞吐量以及任何特定的冷却要求。

管式炉不是通用设备;它是一个专用系统。每一个设计选择,从管材到物理布局,都是对其必须执行的科学或工业过程的具体需求的直接响应。

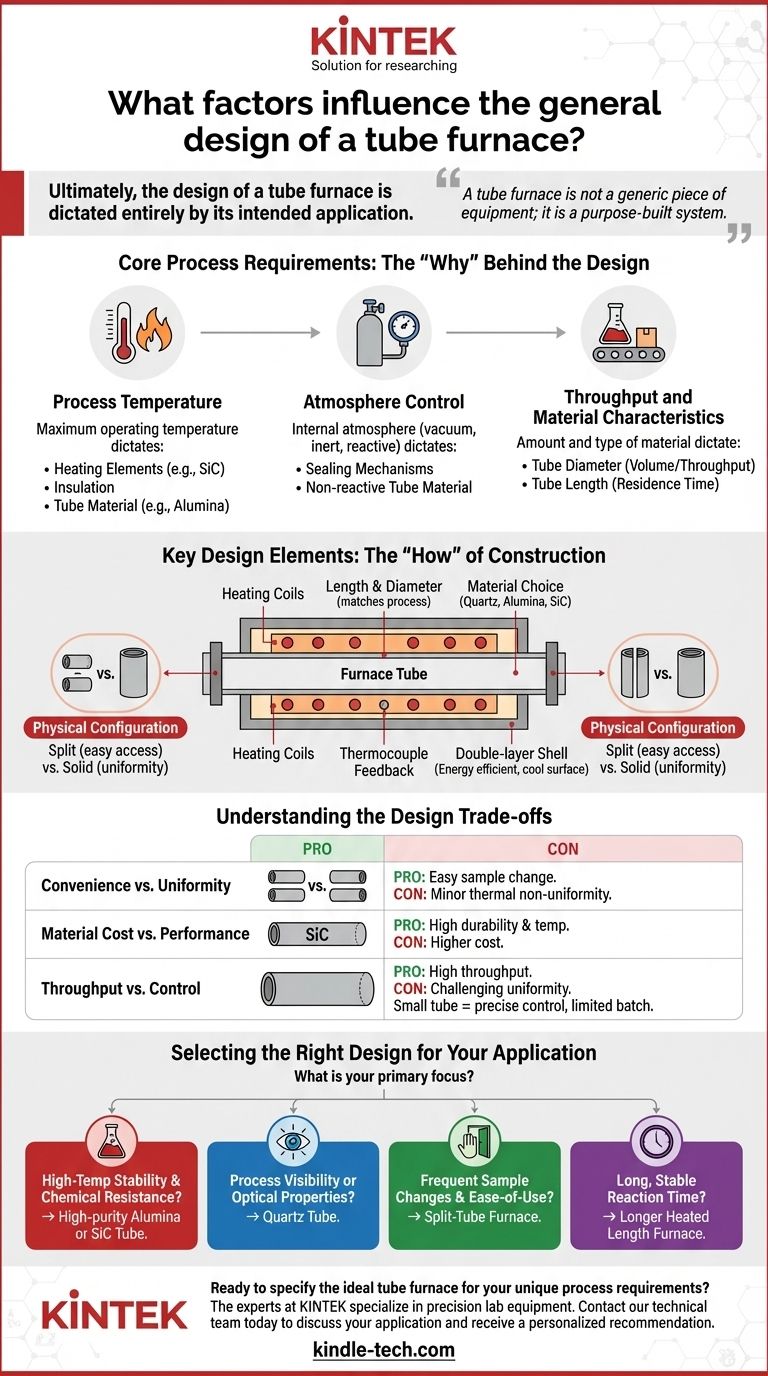

核心工艺要求:“设计背后的原因”

在选择任何物理组件之前,必须定义工艺的基本参数。这些要求是炉子最终形式和功能的主要驱动因素。

工艺温度

最高工作温度是最关键的因素。它直接决定了加热元件、绝缘材料和炉管本身的选型。

不同的材料有不同的温度限制。例如,需要极高温度的工艺将需要硅碳化物 (SiC) 等加热元件和氧化铝等坚固的管材。

气氛控制

炉子内部的气氛对许多工艺至关重要。设计必须能够满足真空、氩气等惰性气体或特定反应性气体环境的需求。

这一要求会影响管子两端的密封机制以及管材的选择,管材在高 K 时的工艺气体中必须不发生反应。

吞吐量和材料特性

要加工的材料量和类型决定了炉管的物理尺寸。

直径较大的管子可容纳更高的吞吐量或材料体积。管子的长度会影响停留时间——材料暴露在热中的时间——这对于确保完全的化学反应或材料转化至关重要。

关键设计要素:“如何构建”

基于核心工艺要求,工程师会就炉子的物理组件和整体结构做出具体选择。

炉管

炉管是系统的核心。其长度、直径和材料的选择是为了匹配工艺。

较长的管子提供较长的停留时间,而较短的管子可以提高气体速度并改善混合。

材料选择是一个关键的权衡。石英因其耐高温性和光学透明性而常用,但它很脆。对于更坚固或更高温度的应用,会使用氧化铝或碳化硅等材料。

加热和绝缘

标准的管式炉使用被加热线圈包围的圆柱形腔体。这些线圈嵌入隔热材料中,以高效且安全地将热量向内传递。

使用热电偶的反馈精确调节温度。现代设计通常采用双层外壳结构,这有助于形成平衡的温度场,保持外表面凉爽,并节约能源。

物理配置

炉子有两种主要配置:整体式和分体式。分体式管式炉分为两半,可以打开。

这种设计允许在不干扰整个设置的情况下轻松装卸样品或反应器,非常适合需要频繁访问的应用。

理解设计权衡

选择管式炉涉及平衡相互竞争的优先级。没有单一的“最佳”设计,只有最适合特定任务的设计。

便利性与均匀性

分体式管式炉在更换样品方面提供了卓越的便利性。然而,与整体式单件炉膛相比,两半之间的接缝有时可能会引入轻微的热不均匀点。

材料成本与性能

碳化硅等高性能管材提供卓越的耐用性和耐温性。与氧化铝或石英等更常见的材料相比,这种性能的成本更高。

吞吐量与控制

更宽更长的管子可增加吞吐量,但可能更难在整个长度上实现完全均匀的温度区域。较小的管子提供更精确的热控制,但限制了批次大小。

为您的应用选择合适的设计

您的选择应以您工作中最重要的一点为指导。

- 如果您的主要重点是高温稳定性和耐化学性:优先选择带有高纯度氧化铝或碳化硅管的炉子。

- 如果您的主要重点是工艺可见性或特定的光学特性(例如晶体生长):围绕石英管设计的是正确的选择。

- 如果您的主要重点是频繁更换样品和易于操作:分体式管式炉将提供最大的工作流程优势。

- 如果您的主要重点是实现长时间、稳定的反应时间:选择具有更长加热长度的炉子,以最大限度地延长材料的停留时间。

最终,对您的工艺目标有清晰的了解将直接引导您找到最佳的炉子设计。

汇总表:

| 关键设计因素 | 对炉子设计的影响 |

|---|---|

| 工艺温度 | 决定加热元件类型、绝缘材料和管材(例如,石英、氧化铝、SiC)。 |

| 气氛控制 | 影响密封机制和管材,以处理真空、惰性或反应性气体。 |

| 材料吞吐量 | 决定管径和长度,以确定批次大小和所需的停留时间。 |

| 应用需求 | 驱动配置选择(例如,分体式管用于方便访问,整体式用于热均匀性)。 |

准备好为您的独特工艺要求指定理想的管式炉了吗?

KINTEK 的专家专注于设计和供应精密实验室设备,包括为特定温度、气氛和吞吐量量身定制的管式炉。我们帮助您权衡各种选择,以确保最佳性能和效率。

立即联系我们的技术团队,讨论您的应用并获得个性化建议。

图解指南