本质上,回转窑是一种连续运行的高温炉,用于对散装物料进行热处理。在其旋转的圆柱形外壳内部,原材料被加热到精确的温度,以引发特定的物理或化学变化。这些转变包括煅烧、烧结、有机物燃烧和化学还原等过程。

回转窑的根本优势在于它能够将连续的物料流与精确、均匀的高温控制相结合。持续旋转确保每个颗粒均匀受热,使其成为大规模物料转化的极其高效和一致的工具。

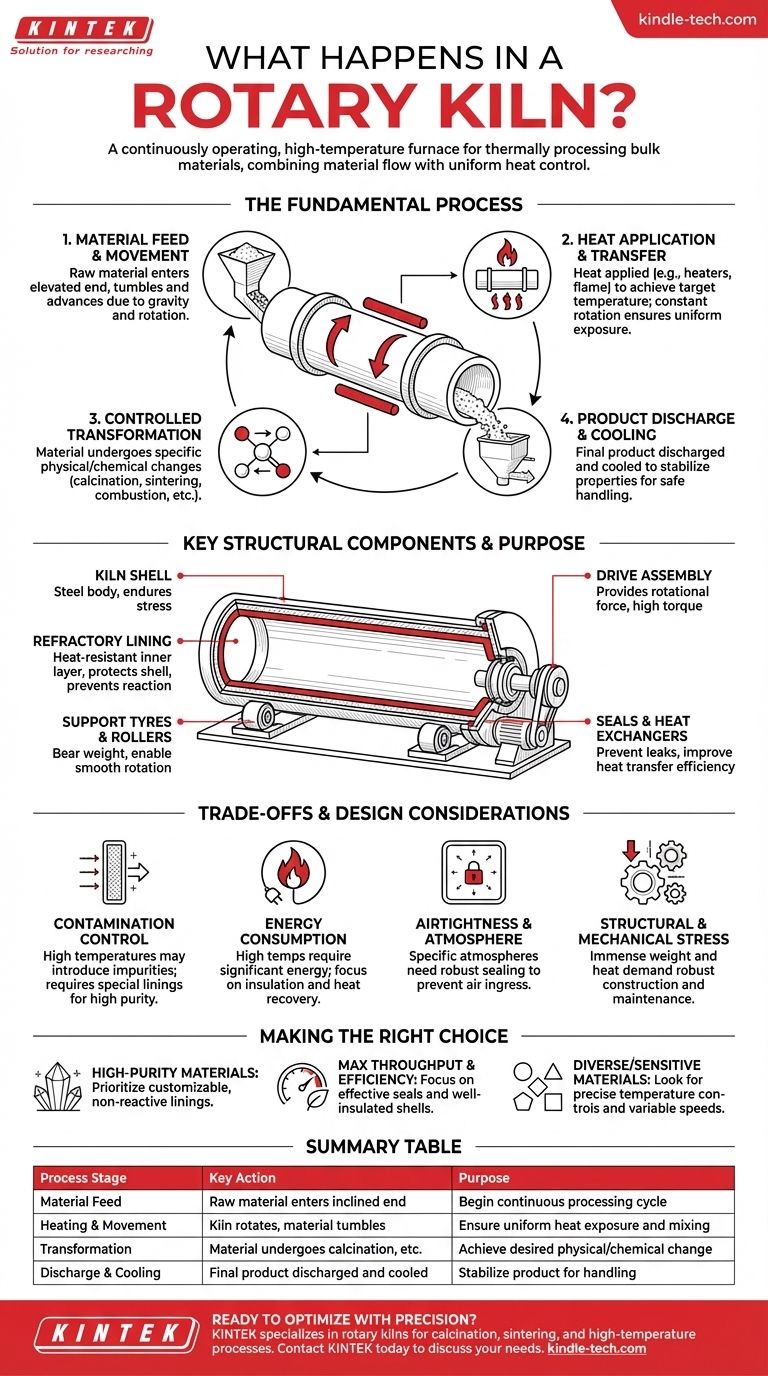

基本过程:回转窑如何工作

回转窑以简单而强大的受控运动和加热原理运行。整个过程旨在实现连续、大批量的产出。

物料进料和运动

原材料从略微倾斜的圆柱形窑炉的高端送入。随着窑炉的旋转,物料翻滚混合,由于重力作用逐渐沿圆筒长度方向前进。

热量施加和传递

通过施加热量达到目标处理温度,通常通过放置在壳体周围360°的电加热器或通过直火进行。持续旋转确保均匀的热量传递,防止热点并保证所有物料都得到均匀处理。

受控转化

当物料通过加热区时,它会发生预期的变化。这可能是去除水分(干燥)、引发化学反应(煅烧)、燃烧有机化合物(燃烧)或使颗粒熔合在一起(烧结)。

产品排出和冷却

一旦物料到达窑炉的低端,它就会作为最终产品排出。许多系统在此阶段整合了空气冷却机制,以稳定产品温度,便于安全处理并保持其所需的性能。

关键结构组件及其用途

回转窑的每个部件都经过精心设计,能够承受极端温度和机械应力,同时有助于提高整个过程的效率和精度。

窑壳

窑壳是窑炉的主体,通常由钢板制成,两端常呈锥形。它旨在承受旋转和内部物料重量带来的巨大扭转和弯曲应力。

耐火内衬

窑壳内部是耐火(耐热)砖或可浇注材料制成的内衬。该内衬保护钢壳免受内部极端温度的影响,并且可以选择以防止与被处理物料发生化学反应。

支撑轮带和滚筒

窑壳上安装有大型钢带,称为支撑轮带或骑行环。这些轮带置于重型滚筒上,滚筒承受窑炉的全部重量并使其平稳旋转。

驱动装置

驱动装置提供旋转力。这可以是大型齿轮传动装置、链条和链轮系统,或直接摩擦传动装置,所有这些都经过精心设计,具有高扭矩和可靠的连续运行能力。

密封件和热交换器

窑炉两端安装有密封件,以防止空气泄漏和阻止原材料散落。内部热交换器,如链条或提升器,可以增加,通过提升物料并使其在热气流中散落来提高传热效率。

了解权衡和设计考虑

虽然回转窑功能强大,但需要仔细设计和操作控制才能有效。其性能取决于平衡几个关键因素。

污染控制

高温和机械翻滚可能导致磨损,从而可能从窑炉的耐火内衬或壳体中引入杂质。对于高纯度应用,例如电池材料,窑炉可以定制特殊的内衬以抑制这种金属污染。

能源消耗

达到并维持通常超过1000°C的温度需要大量的能量。因此,效率是主要的设计驱动因素,影响绝缘材料、密封件和热回收系统的选择。

气密性和气氛控制

许多工艺,例如还原或碳化,要求窑炉内部有特定的气氛。实现和维持这一点需要强大的密封措施,以防止空气进入并确保工艺完整性。

结构和机械应力

巨大的重量、高温和持续旋转的结合给窑炉的部件带来了巨大的应力。适当的对准、坚固的结构和定期维护对于防止机械故障至关重要。

为您的工艺做出正确选择

选择或指定回转窑需要清楚地了解您的主要处理目标。

- 如果您的主要重点是生产高纯度材料:优先选择具有可定制、非反应性耐火内衬和旨在抑制金属污染的窑炉。

- 如果您的主要重点是最大限度地提高吞吐量和能源效率:关注具有有效密封、内部热交换器和良好绝缘壳体的设计,以最大程度地减少热量损失。

- 如果您的主要重点是处理多样化或敏感材料:寻找具有高精度温度控制、可变转速和强大气氛管理能力的系统。

了解这些核心原则使您能够指定或操作一个精确满足您物料处理目标的回转窑。

总结表:

| 工艺阶段 | 关键动作 | 目的 |

|---|---|---|

| 物料进料 | 原材料进入倾斜的高端。 | 开始连续处理循环。 |

| 加热与运动 | 窑炉旋转;物料翻滚并前进。 | 确保均匀受热和混合。 |

| 转化 | 物料经历煅烧、烧结等。 | 实现所需的物理/化学变化。 |

| 排出与冷却 | 最终产品被排出并通常冷却。 | 稳定产品以便处理和储存。 |

准备好使用精密回转窑优化您的材料处理了吗?

在 KINTEK,我们专注于设计和供应坚固的实验室设备,包括专为煅烧、烧结和其他高温工艺定制的回转窑。无论您的首要任务是高纯度产出、能源效率还是处理敏感材料,我们的专家都可以帮助您选择最适合您实验室特定需求的系统。

立即联系 KINTEK,讨论我们的解决方案如何提升您的研发能力。

图解指南