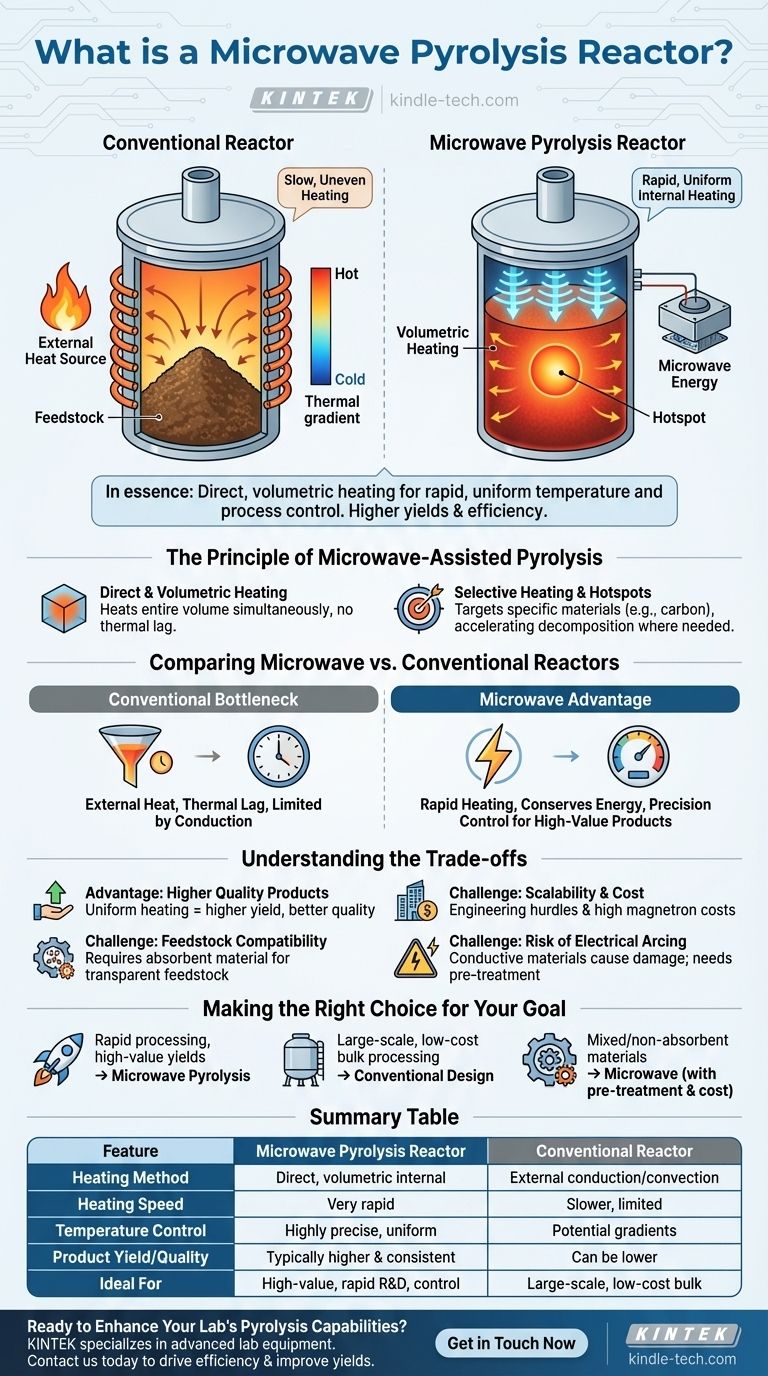

本质上,微波热解反应器是一种专用系统,它使用微波能量而非传统的外部热源,在无氧环境中对材料进行热分解。这种方法从内到外直接加热原料,与从外到内加热的传统反应器相比,其过程动力学根本不同。

微波热解的核心优势在于其直接、体积加热的机制。这提供了快速、均匀的温度分布和更好的过程控制,与传统方法相比,通常能产生更高收率的所需产品并提高能源效率。

微波辅助热解原理

要理解微波反应器,首先必须掌握它与依赖传导和对流的反应器之间的根本区别。

直接和体积加热

传统反应器,例如固定床或管式反应器,加热容器的外壁。这种热能必须缓慢地通过原料物质传递,这个过程通常缓慢且不均匀。

微波热解完全绕过了这一限制。它通过将电磁能直接转化为材料内部的热能来工作,同时加热整个体积。

选择性加热和热点

微波不会均匀加热所有材料。它们选择性地高效加热具有高介电性能的物质,例如碳。

这种独特的特性允许在原料内部创建有针对性的“热点”。这可以显著加速分解过程,精确地在需要的地方进行,避免不必要地加热整个反应器腔体。

微波与传统反应器比较

微波热解和传统热解的操作差异导致了显著的性能区别。

传统传热瓶颈

像循环流化床这样的反应器旨在改善热量分布,但它们仍然依赖外部能源和通过介质进行的热量物理传递。这会引入热滞后和潜在的温度梯度。

这些系统的效率从根本上受到热量物理传导或对流到每个原料颗粒中心的速度的限制。

微波优势:速度和精度

通过内部加热,微波反应器实现了异常快速的加热速率。这大大缩短了处理时间,并允许快速启动和关闭循环,从而节省能源。

这种精度能够对反应进行精细控制,从而可以将过程导向生产特定的高价值产品,如生物油、合成气或焦炭。

理解权衡

虽然功能强大,但微波热解并非万能解决方案。其独特的机制既带来了明显的优势,也带来了特定的挑战。

优势:更高质量的产品

微波提供的均匀加热最大限度地减少了在传统反应器不均匀温度区域中经常发生的有害二次反应。这通常会带来更高收率和更好质量的所需最终产品。

挑战:原料兼容性

对微波透明(介电损耗低)的材料,如干燥的生物质或某些塑料,本身无法有效加热。

这些应用需要将原料与微波吸收材料(如碳化硅或生物炭)混合,以启动和维持热解过程。

挑战:可扩展性和成本

设计和建造大型工业微波反应器面临重大的工程难题。确保大型腔体中的微波场均匀性非常复杂,而且工业磁控管的高成本可能使其不如管式或间歇式反应器等更简单的大型系统在经济上可行。

挑战:电弧风险

如果原料含有导电材料,例如城市废弃物中的金属,则存在严重的电弧风险。这种现象会损坏设备并造成安全隐患,通常需要对原料进行彻底的预处理。

为您的目标做出正确选择

选择合适的反应器技术完全取决于您的具体目标、原料和规模。

- 如果您的主要关注点是快速处理和高价值产品收率:微波热解提供了无与伦比的速度、精度和控制,使其成为专业应用的绝佳选择。

- 如果您的主要关注点是大规模、低成本的均匀原料批量处理:经过验证的传统设计,如管式或循环流化床反应器,可能是一个更实用和经济的解决方案。

- 如果您的主要关注点是处理混合或非吸收性材料:您必须考虑使用微波吸收剂和实施严格的原料预处理所带来的额外成本和复杂性。

最终,选择微波热解是一个战略性决策,它优先考虑过程控制和效率,而非传统加热的原始简单性。

总结表:

| 特点 | 微波热解反应器 | 传统反应器(例如,管式、流化床) |

|---|---|---|

| 加热方式 | 直接、体积内部加热 | 通过传导/对流进行外部加热 |

| 加热速度 | 非常快 | 较慢,受传热限制 |

| 温度控制 | 高度精确,均匀 | 可能存在梯度和热点 |

| 产品收率/质量 | 通常更高且更稳定 | 可能因二次反应而降低 |

| 理想用途 | 高价值产品、快速研发、过程控制 | 大规模、低成本批量处理 |

准备好提升您实验室的热解能力了吗?

KINTEK 专注于先进的实验室设备,包括热解系统。无论您是研究生物油、合成气还是焦炭生产,合适的反应器都是您成功的关键。我们的专家可以帮助您确定微波热解反应器是否是您特定原料和目标的理想解决方案。

立即联系我们,讨论您的应用,并了解 KINTEK 的解决方案如何提高您实验室的效率和产量。

图解指南

相关产品

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器

- 电动旋转窑小型旋转炉生物质裂解装置

- 定制化高压反应釜,适用于先进的科学和工业应用

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长

- 实验室用迷你不锈钢高压高压釜反应器