从核心来看,间歇式反应器因其操作简单和多功能性而备受推崇,但其大规模生产效率低下是其根本限制。它的运作方式就像一个带盖的厨房锅:你加入配料,运行过程(比如烹饪),然后倒出成品再重新开始,这使得它非常适合特定应用,但对其他应用则不切实际。

间歇式反应器的核心权衡是其灵活性与效率。虽然其设计提供了出色的控制能力和在同一容器中生产多种产品的能力,但批次之间必要的停机时间使其不适合高产量、连续制造。

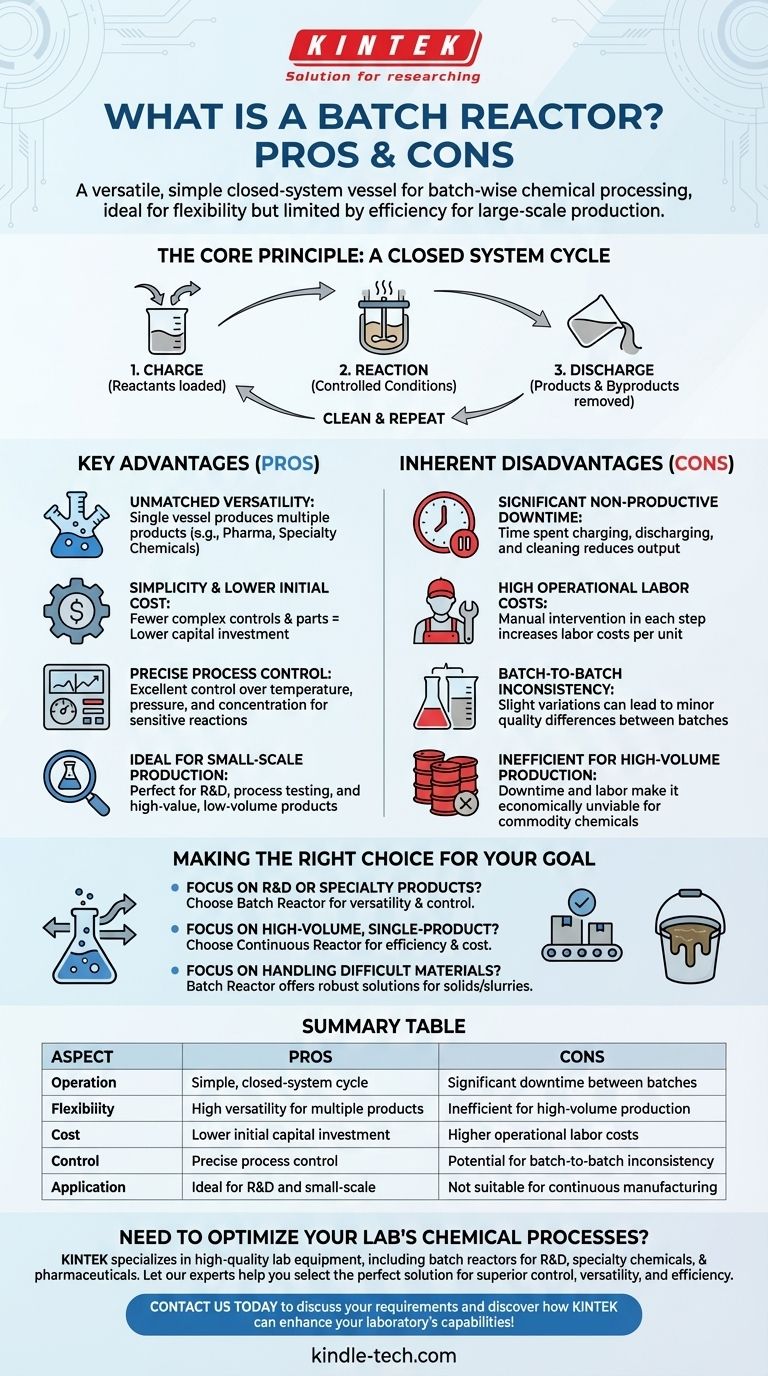

核心原则:封闭系统循环

间歇式反应器以其不连续操作为特征。理解这个循环是掌握其固有优缺点的关键。

工作原理

该过程遵循一个独特、顺序的循环。首先,反应物被装载或加入到密封容器中。

接下来,在受控条件下,例如特定的温度和压力下,进行化学反应。这是反应阶段。

最后,一旦反应完成,过程停止,产品和副产品被排出。反应器通常在下一个循环开始前进行清洁。

间歇式方法的关键优势

间歇式反应器不连续的性质带来了几个明显的优势,特别是对于规模较小、更专业的运营。

无与伦比的多功能性

由于每个批次都是一个独立的事件,同一个反应器可以用于生产许多不同的产品。这使其成为需要灵活性的行业(如制药、特种化学品和食品生产)的基石。

简单性和较低的初始成本

间歇式反应器本质上是一个简单的密封容器,通常带有搅拌器和加热/冷却夹套。与连续系统相比,这种设计涉及较少的复杂控制和运动部件,从而带来较低的初始资本投资。

精确的过程控制

封闭系统的性质允许对反应环境进行出色的控制。在整个批次过程中,温度、压力和反应物浓度都可以精确管理,确保反应按预期进行。这对于敏感或复杂的化学合成至关重要。

适用于小规模生产

对于研发(R&D)、工艺测试或高价值、小批量产品的制造,间歇式反应器是完美的。连续系统的成本和复杂性无法为小批量生产提供合理的理由。

理解权衡:固有的缺点

提供灵活性的循环也带来了显著的操作效率低下,限制了反应器的应用。

显著的非生产性停机时间

在批次之间装载反应物、排出产品和清洁容器所花费的时间是非生产性时间。这种固有的停机时间是最大的缺点,因为它直接影响整体产出和资产利用率。

高昂的运营人工成本

批次循环的每个步骤——装载、监控、卸载和清洁——通常需要人工干预。这导致与高度自动化的连续过程相比,每单位产品的人工成本更高。

批次间不一致性

虽然单个批次内的条件得到良好控制,但原材料、操作员操作或清洁效果的微小变化可能导致批次之间存在细微差异。对于要求绝对一致性的产品,这可能是一个重大的质量控制挑战。

不适用于高产量生产

停机时间和高人工成本的结合使得间歇式反应器在生产大批量商品化学品方面在经济上不可行。每公斤产品的成本太高,无法与高效的连续替代品竞争。

为您的目标做出正确选择

选择间歇式反应器是基于您的具体生产量、产品种类和经济优先级的战略决策。

- 如果您的主要重点是研发或生产多种特种产品:间歇式反应器的多功能性、控制能力和较低的初始成本与您的需求完美契合。

- 如果您的主要重点是高产量、单一产品制造:连续反应器卓越的效率、较低的运营成本和一致性是明确的选择。

- 如果您的主要重点是处理难处理的材料(如固体或粘稠浆料):间歇式反应器通常比复杂的连续系统提供更稳健、更直接的解决方案。

最终,理解灵活性与连续效率之间的根本冲突是选择适合您化学过程的正确工具的关键。

总结表:

| 方面 | 优点 | 缺点 |

|---|---|---|

| 操作 | 简单,封闭系统循环 | 批次之间存在显著停机时间 |

| 灵活性 | 适用于多种产品的高度多功能性 | 不适用于高产量生产 |

| 成本 | 较低的初始资本投资 | 较高的运营人工成本 |

| 控制 | 对敏感反应进行精确过程控制 | 可能存在批次间不一致性 |

| 应用 | 适用于研发和小规模生产 | 不适用于连续制造 |

需要优化您实验室的化学过程吗?

选择合适的反应器对您的生产力和预算至关重要。在 KINTEK,我们专注于提供高质量的实验室设备,包括间歇式反应器,以满足您的特定需求——无论是用于研发、特种化学品还是制药。

让我们的专家帮助您选择完美的解决方案,以实现卓越的控制、多功能性和效率。立即联系我们,讨论您的需求,并了解 KINTEK 如何提升您实验室的能力!

图解指南

相关产品

- 实验室用迷你不锈钢高压高压釜反应器

- 水热合成高压实验室高压釜反应器

- 定制化高压反应釜,适用于先进的科学和工业应用

- 不锈钢高压高压釜反应釜 实验室压力反应釜

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器