从本质上讲,中频感应熔炼炉是一种利用电磁感应原理快速加热和熔化导电材料(最常见的是金属)的设备。它会产生一个强烈的、变化的磁场,在该磁场会在材料内部直接感应出电流,从而使材料从内部开始自身加热。

与采用外部加热的传统熔炉不同,感应熔炼炉将金属料本身转变为热源。这一根本区别实现了无与伦比的速度、能源效率以及对温度和合金成分的精确控制。

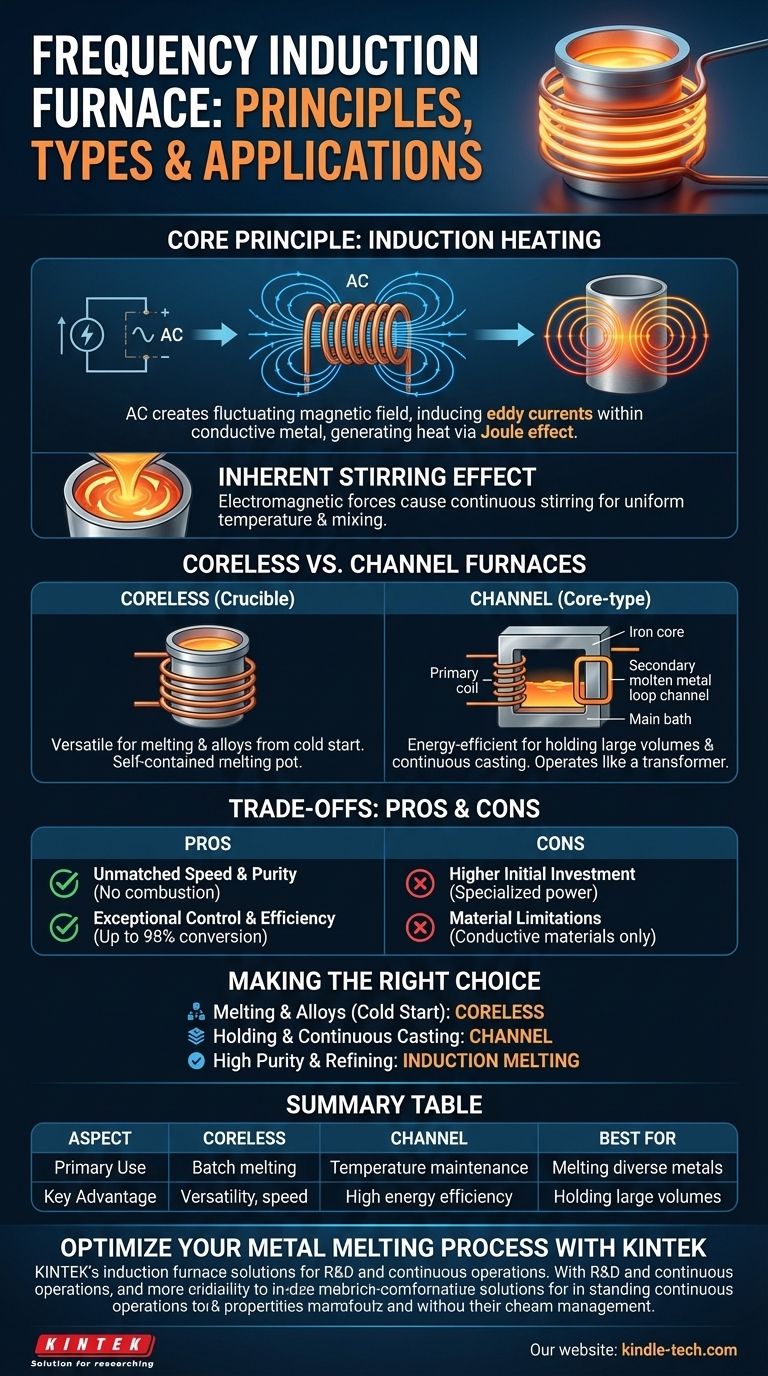

基本原理:感应加热的工作方式

感应熔炼炉的工作原理是基于迈克尔·法拉第在19世纪发现的原理。它通过利用电磁学,以惊人的效率将电能转化为热能。

产生磁场

过程始于一个强大的交流电 (AC),该电流由专用的电源通过一个铜线圈传输。这个线圈被称为感应器,通常围绕着容纳待加热材料的坩埚或容器。

交流电在感应器中流动,在感应器内部和周围空间产生一个强大且快速变化的磁场。

感应涡流

当导电材料(如金属料)置于此磁场中时,磁场会在金属内部感应出环形电流。这些电流被称为涡流。

从内部产生热量

金属对这些涡流的流动存在天然的电阻。这种电阻通过一种称为焦耳效应的现象产生巨大的热量。由于热量是在材料内部产生的,因此熔化速度极快且均匀。

固有的搅拌效应

感应涡流的电磁力也会对熔融金属施加作用力。这会引起自然的、持续的搅拌作用,从而确保整个熔体达到均匀的温度,并且任何添加的合金都能得到彻底混合。

无芯式与通道式熔炉:两种不同的结构

尽管原理相同,但感应熔炼炉有两种主要的结构配置,每种都适用于不同的应用。

无芯式(坩埚式)熔炉

这是最常见的设计。感应线圈环绕着一个不导电的、衬有耐火材料的坩埚,坩埚内装有金属料。它作为一个自给自足的熔化容器运行。

无芯式熔炉用途广泛,非常适合从冷态开始熔化各种金属以及制造精确的特种合金。

通道式(有芯式)熔炉

这种熔炉的运行方式很像变压器。它使用一个铁芯和初级线圈,而次级“线圈”则由容纳在通道中的连续熔融金属环路形成。

在通道中产生的热量会循环到更大的熔融金属浴中。通道式熔炉在将大量金属保持在恒定温度或熔化低温合金方面具有极高的能源效率,使其成为需要连续铸造操作的铸造厂的理想选择。

了解权衡

感应技术提供了显著的优势,但了解其特定的特性和局限性也很重要。

优点:无与伦比的速度和纯度

由于热量是内部产生的,因此熔化速度比燃料加热或电阻炉快得多。此外,由于没有燃烧,因此没有副产品会污染熔体,从而获得更高质量的最终产品。

优点:出色的控制和效率

功率可以即时调节,从而实现精确的温度控制。直接加热过程的能源效率很高,现代系统可将高达98%的电能转化为熔体中有用的热量。

缺点:较高的初始投资

与传统熔炉类型相比,感应熔炼炉所需的专用电源和控制系统通常会导致较高的前期资本成本。

缺点:材料限制

感应加热仅对导电材料有效。除非使用导电坩埚间接传热,否则它不适用于加热陶瓷或某些聚合物等非导电材料。

为您的应用选择合适的熔炉

选择正确的熔炉类型对于优化您的冶金过程至关重要。您的主要操作目标应指导您的决策。

- 如果您的主要重点是从冷态开始熔化各种金属并制造精确的合金: 无芯式感应熔炼炉可提供您所需的灵活性、速度和清洁的熔化环境。

- 如果您的主要重点是将大量熔融金属保持在特定温度进行铸造: 通道式感应熔炼炉在连续长期运行时提供卓越的能源效率。

- 如果您的主要重点是实现高纯度或精炼金属: 感应熔炼的清洁、受控和可控特性非常适合脱气或真空蒸馏等特殊应用。

通过了解这些核心原理,您可以选择精确的感应技术来优化您的工艺的速度、效率和质量。

总结表:

| 方面 | 无芯式熔炉 | 通道式熔炉 |

|---|---|---|

| 最适合 | 从冷态开始熔化各种金属、精确合金 | 保持大量金属、连续铸造 |

| 主要用途 | 间歇式熔炼、合金制造 | 温度维持、过热 |

| 关键优势 | 多功能性,从冷态启动速度快 | 保持状态时能源效率高 |

准备优化您的金属熔炼过程了吗?

在 KINTEK,我们专注于提供先进的实验室设备,包括根据您的特定需求定制的高性能感应熔炼炉。无论您是需要无芯式熔炉用于研发和合金开发的多功能性,还是需要通道式熔炉用于连续操作的效率,我们的解决方案都能提供无与伦比的速度、纯度和控制。

立即联系我们,讨论我们的感应熔炼技术如何提高您实验室的效率和产品质量。让我们专业的知识帮助您为您的应用选择最完美的系统。

图解指南