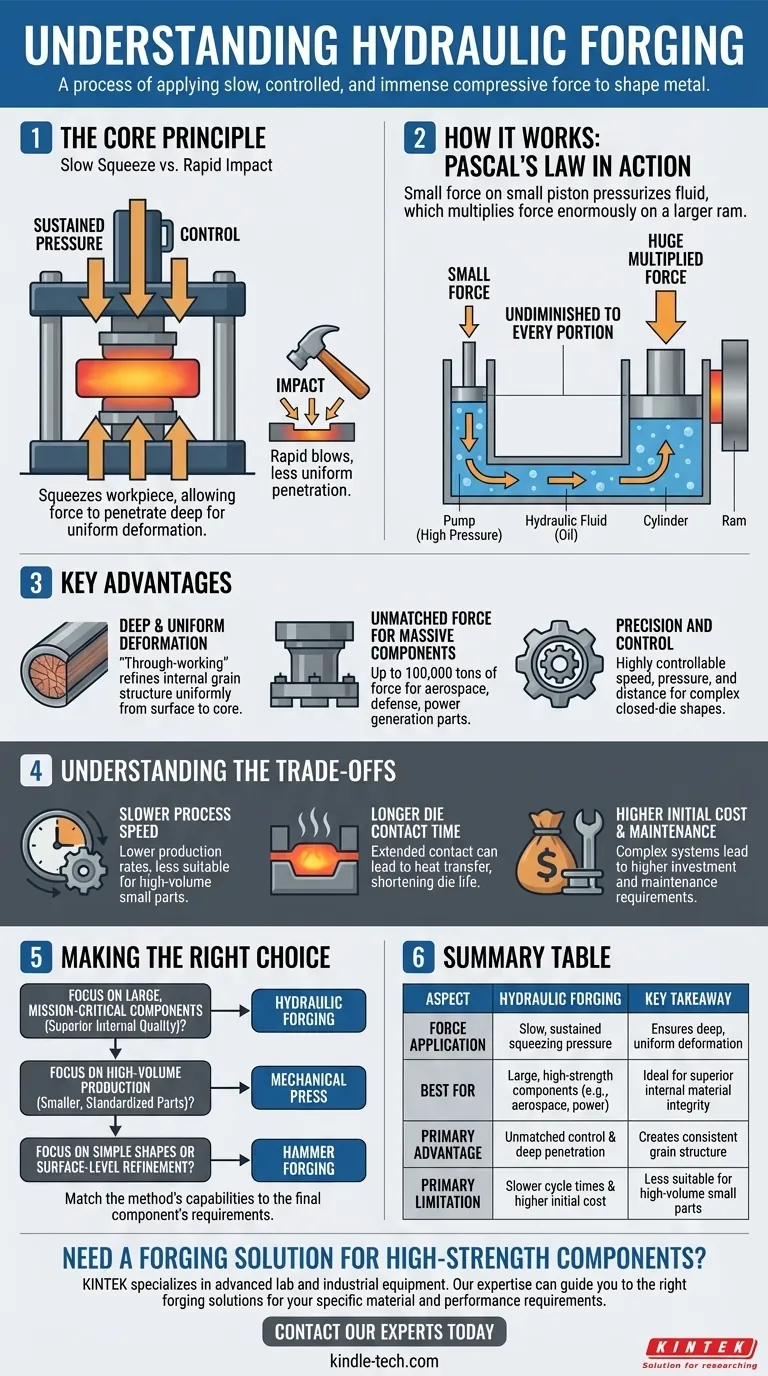

液压锻造是一种制造工艺,它使用液压机施加缓慢、受控且巨大的压缩力来塑造金属。与使用快速冲击的锤锻不同,液压机挤压工件,使力深入材料内部,从而实现更均匀的变形。

液压锻造的核心原则不是速度,而是力量和控制。通过施加持续的压力,它使金属工件的整个体积变形,确保了对大型高强度部件至关重要的内部结构一致性。

核心原理:液压锻造如何工作

液压锻造利用基本的流体动力学产生非凡的力量。该工艺的特点是其力的施加方式,这与基于冲击的锻造显著不同。

帕斯卡定律的应用

整个系统都遵循帕斯卡定律,这是一项流体力学原理。它指出,施加于密闭流体上的压力,会以同等大小传递到流体的每个部分以及容器的壁上。

在液压机中,一个小的力施加到一个小活塞上,使油等液体增压。然后,这个压力通过流体传递到一个大得多的活塞或柱塞上,从而极大地倍增了初始力。

液压缸的作用

主要部件是泵、液压油(油)和包含柱塞的油缸。泵提供高压液体,通常储存在蓄能器中,以便在需要时快速释放。

这种加压流体以恒定、可控的力向下驱动柱塞。一旦压制动作完成,压力被释放,柱塞回缩。

持续压力,而非冲击

液压锻造的决定性特征是其挤压作用。力以相对较低且恒定的速度施加。

这与锻造锤根本不同,锻造锤以高速冲击工件并通过冲击传递能量。液压机的持续压力确保了变形发生在材料的整个横截面。

液压方法的关键优势

液压锻造的独特特性使其成为对材料完整性至关重要的特定、严苛应用的优选方法。

深层均匀变形

由于力施加缓慢,它有时间渗透到整个工件中。这种“透彻加工”均匀地细化了金属的内部晶粒结构,消除了缺陷,并从表面到核心创建了一致的材料性能。

无与伦比的巨型部件锻造力

液压机可以产生惊人的力,一些开式模锻机可达到100,000吨。这种力量对于将极大的铸锭和坯料锻造成用于航空航天、国防、发电和重工业部门的部件是必不可少的。

精度和控制

液压柱塞的运动在速度、压力和距离方面高度可控。这种精度使其成为复杂形状和闭式模锻的理想选择,在闭式模锻中,金属必须完全填充复杂的模具。

了解权衡

没有一种方法是完美的,适用于所有应用。液压锻造的优点伴随着必须考虑的特定局限性。

较慢的工艺速度

缓慢、受控的挤压动作本质上比锤子或机械压机的快速打击要慢。这导致生产率较低,使其不适合小零件的大批量制造。

更长的模具接触时间

由于压机移动缓慢,热工件与模具接触的时间更长。这种长时间的接触可能导致工件向模具的大量热量传递,这会缩短模具寿命并需要仔细管理工件的温度。

更高的初始成本和维护

液压系统复杂,涉及高压泵、蓄能器、阀门和密封件。这种复杂性导致更高的初始投资和比简单机械压机更苛刻的维护要求。

为您的目标做出正确选择

选择正确的锻造工艺需要将方法的能力与最终部件的要求相匹配。

- 如果您的主要重点是具有卓越内部质量的大型关键部件:液压锻造是其深层、均匀材料变形的明确选择。

- 如果您的主要重点是小尺寸标准化零件的大批量生产:更快的机械压机可能是更具成本效益的解决方案。

- 如果您的主要重点是简单形状或表面晶粒细化:传统锤锻可能是一种更高效、更经济的选择。

最终,了解力、控制和速度之间的权衡,使您能够选择既能确保制造效率又能保证最终零件完整性的工艺。

总结表:

| 方面 | 液压锻造 | 主要启示 |

|---|---|---|

| 力的施加 | 缓慢、持续的挤压压力 | 确保材料内部深层、均匀变形 |

| 最适合 | 大型、高强度部件(例如,航空航天、发电) | 理想适用于需要卓越内部材料完整性的应用 |

| 主要优势 | 无与伦比的控制和力的深层渗透 | 从表面到核心创建一致的晶粒结构 |

| 主要局限性 | 较慢的循环时间和较高的初始成本 | 不适用于小零件的大批量生产 |

需要高强度部件的锻造解决方案吗?

液压锻造是制造具有卓越内部质量的大型关键部件的明确工艺。如果您的航空航天、国防或重工业项目需要只有持续液压压力才能提供的深层、均匀材料特性,KINTEK 将为您提供帮助。

KINTEFLOW 专注于先进的实验室和工业设备。我们的专业知识可以指导您找到适合您特定材料和性能要求的锻造解决方案。

立即联系我们的专家,讨论我们如何通过精密设备和耗材支持您的制造目标。

图解指南