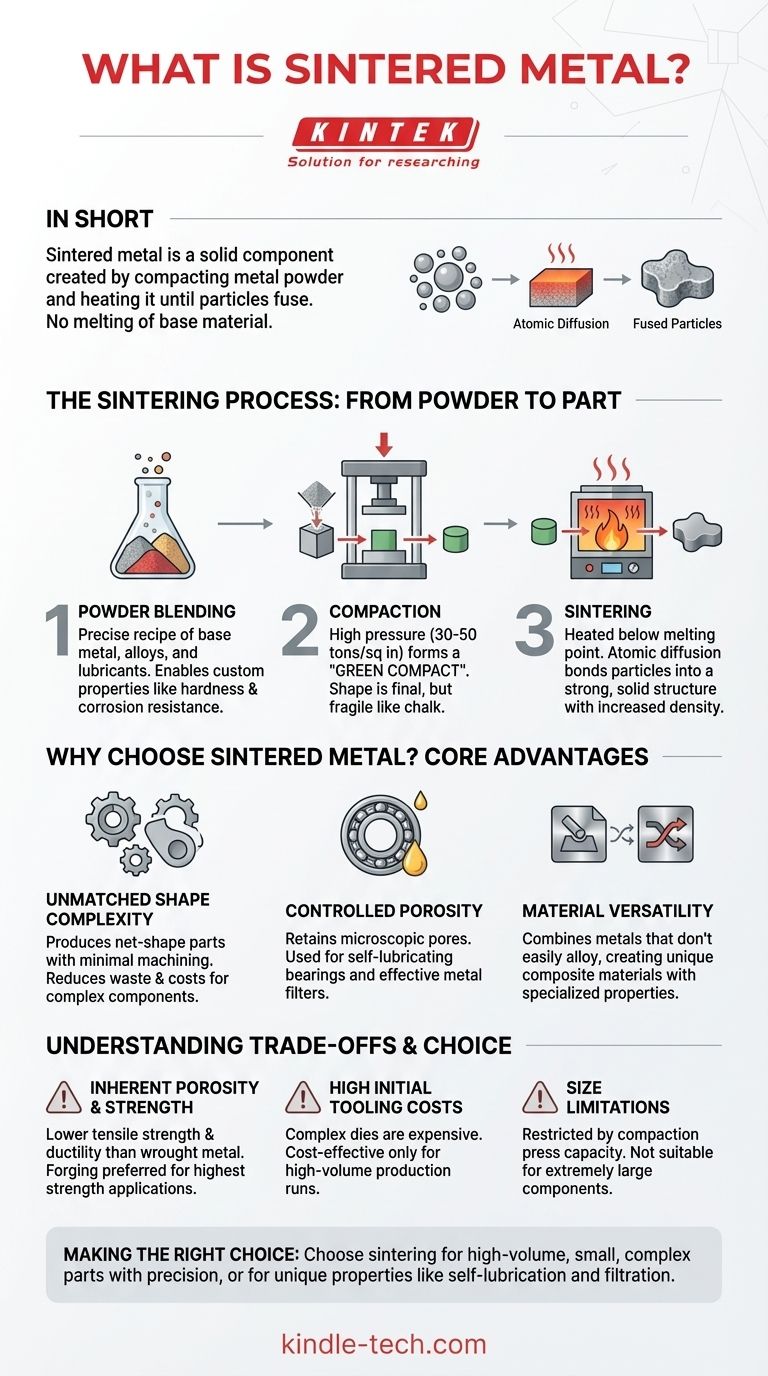

简而言之,烧结金属是通过压实金属粉末并加热直至颗粒熔合而形成的固体部件。该工艺是粉末冶金的关键组成部分,无需熔化基材即可锻造出坚固、精密且通常复杂的零件。

烧结不仅仅是一种制造方法;它是一种专业的工程工具,可以创建具有独特性能的组件——例如可控孔隙率或定制合金混合物——这些性能是传统铸造或锻造难以或不可能实现的。

烧结工艺:从粉末到零件

了解烧结金属需要了解其制造的三个核心阶段。最终零件的性能由每个步骤的精度决定。

第一步:粉末混合

在任何成型之前,会创建精确配方的金属粉末。基底金属(如铁或铜)与其他合金元素(如镍或钼)混合,通常还会加入润滑剂以改善压实效果。

这个混合阶段至关重要,因为它允许创建具有定制性能(如硬度、耐腐蚀性或磁性)的定制材料。

第二步:压实

混合后的粉末被送入高精度模具,并在巨大的压力下(通常为每平方英寸30-50吨)进行压实。

这种压力将粉末压制成所需的形状,形成所谓的“生坯”。这个零件具有最终产品的形状和尺寸,但很脆弱,其稠度类似于一块粉笔。

第三步:烧结

然后将生坯放入气氛控制炉中,加热到低于其熔点的温度。在这种高温下,发生原子扩散过程。金属颗粒在其接触点处熔合,将它们结合成一个坚固的金属结构。

最终零件现在是一个坚硬的金属部件,其密度、硬度和强度显著增加。

为什么选择烧结金属?核心优势

烧结不能替代所有金属制造工艺,但它为特定的工程挑战提供了独特的优势。

无与伦比的形状复杂性

烧结擅长生产复杂的近净形零件,几乎不需要二次加工。这大大减少了齿轮、凸轮和结构件等复杂部件的材料浪费和制造成本。

可控孔隙率

由于该工艺始于粉末,最终零件保留了一定程度的微观孔隙率。这不是缺陷;它是一个可以精确控制的特性。

这种可控孔隙率用于制造自润滑轴承(其孔隙中含有油)以及用于流体和气体的高效金属过滤器。

材料多样性

烧结使得结合在熔融状态下通常不会合金化的金属成为可能。这允许创建具有特殊电气或耐磨性能的独特复合材料。

了解权衡

没有完美的工艺。客观性要求承认烧结的局限性。

固有孔隙率和强度

虽然孔隙率可能是一个优势,但这也意味着标准烧结零件的抗拉强度和延展性通常低于由锻造或锻压金属制成的零件。对于要求最高强度的应用,锻造通常更优越。

高昂的初始模具成本

压实所需的模具复杂且制造成本高昂。这使得烧结对于大批量生产具有很高的成本效益,但对于原型或小批量订单则不经济。

尺寸限制

可烧结零件的尺寸受压实机容量的限制。超大型部件通常不适合此工艺。

为您的应用做出正确选择

使用这些指南来确定烧结是否符合您的项目目标。

- 如果您的主要重点是批量生产具有高精度的小型复杂零件:烧结是一个绝佳的选择,因为它具有近净形能力和低材料浪费。

- 如果您的主要重点是创建具有自润滑或过滤等独特性能的组件:烧结是少数能够实现可控、相互连接孔隙率的工艺之一。

- 如果您的主要重点是为高应力部件实现最大可能的强度:由实心棒材锻造或机加工的零件可能是更好、更安全的选择。

最终,选择烧结金属是一个战略决策,旨在优雅高效地解决特定的工程问题。

总结表:

| 特性 | 烧结金属特性 |

|---|---|

| 工艺 | 粉末压实和低于熔点的加热 |

| 主要优势 | 制造复杂、近净形零件,浪费极少 |

| 独特功能 | 用于自润滑或过滤的可控孔隙率 |

| 与锻造金属的强度对比 | 通常抗拉强度和延展性较低 |

| 最适合 | 复杂部件的大批量生产 |

需要一个可靠的合作伙伴来满足您实验室的烧结或材料测试需求吗?KINTEK 专注于高质量实验室设备和耗材,提供精确的工具和专业知识来支持您的粉末冶金项目。从熔炉到材料分析,我们帮助您取得卓越成果。立即联系我们的专家,讨论您的具体要求!

图解指南