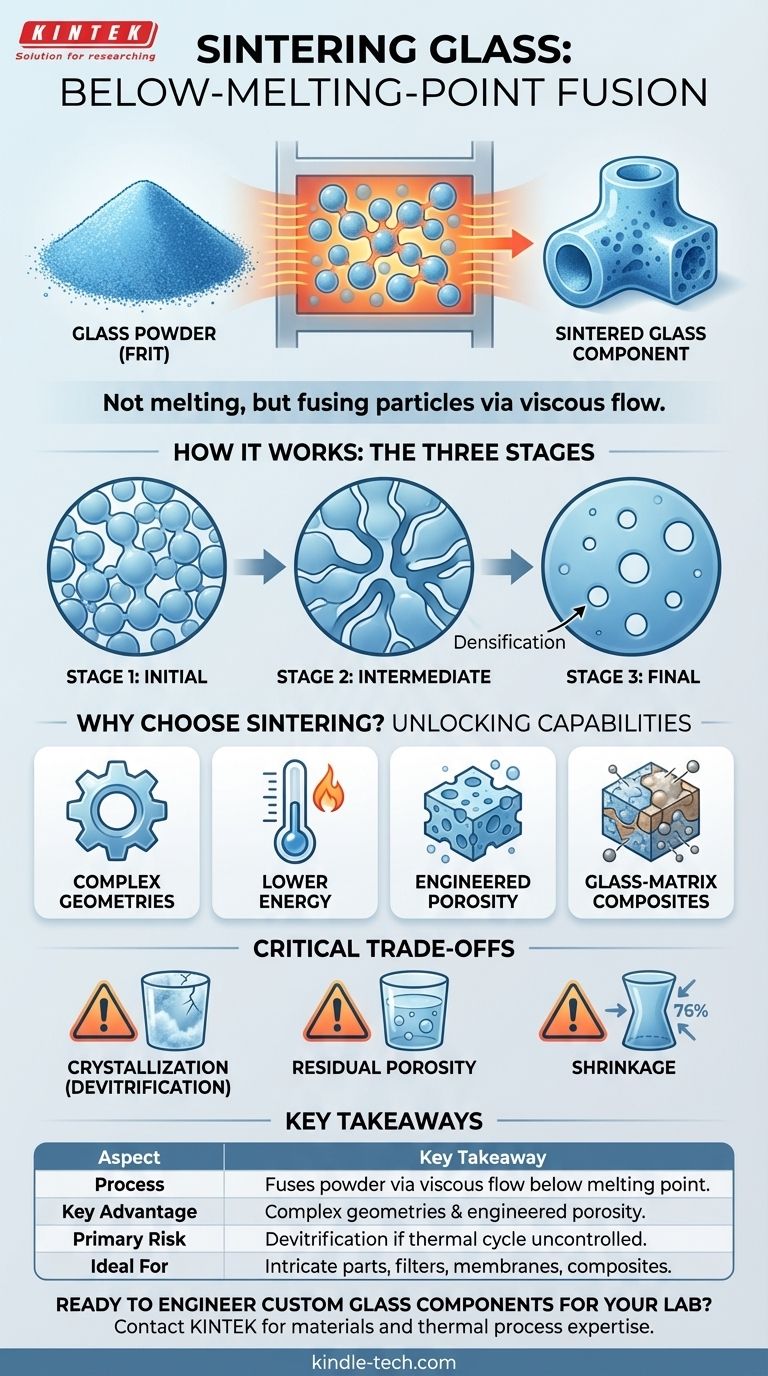

本质上,烧结玻璃是一种热处理过程,用于在玻璃粉末(称为“玻璃料”)的熔点以下的温度下将其固结成固体。烧结不是将材料完全熔化成液体,而是使单个玻璃颗粒在其接触点处融合在一起,逐渐减少它们之间的多孔空间,并形成致密的固体物体。

需要掌握的核心概念是烧结不是熔化。它是一种通过使材料足够柔软以粘合在一起,从而形成玻璃组件的方法,能够创建传统玻璃熔化技术无法实现的复杂形状和工程材料。

玻璃烧结究竟是如何工作的?

该过程由基本物理学驱动,并通过精确的热管理进行控制。它将松散的粉末转化为连贯的固体。

起点:玻璃粉(玻璃料)

该过程始于被破碎和研磨成细粉的玻璃,通常称为玻璃料。这些粉末颗粒的尺寸和形状分布是影响烧结部件最终性能的关键参数。

驱动力:降低表面能

大量细粉具有巨大的表面积,这对应着高表面能。自然界固有地寻求最低能量状态。通过粘合在一起并减少颗粒之间的空间,系统大大减少了其总表面积,从而降低了其整体能量。

关键机制:粘性流动

当玻璃粉末被加热时,它不会液化。相反,它的粘度(流动阻力)显著降低。玻璃变得柔软和可变形,使其能够缓慢流动并在相邻颗粒之间形成“颈部”或桥梁。

将其想象成冰块融化成水的过程,不如想象成粘稠的蜂蜜滴缓慢融合成一个更大的单一质量。这种粘性流动是封闭孔隙并致密化材料的机制。

致密化阶段

该过程通常分三个重叠阶段进行:

- 初始阶段:颗粒之间形成并生长颈部,但孔隙在很大程度上仍然相互连接。

- 中间阶段:结构快速致密化。随着孔隙形成连续的通道状网络,收缩显著。

- 最终阶段:孔隙变得孤立且呈球形。孔隙的最后痕迹被缓慢消除以实现完全致密化,这通常是最具挑战性的阶段。

为什么选择烧结而不是传统熔化?

烧结解锁了传统熔融加工无法实现的功能,传统熔融加工是将玻璃熔化成液体,然后进行铸造、吹制或模制。

创建复杂几何形状

烧结非常适合生产具有复杂设计的近净形零件。玻璃粉末可以先模制或压制成复杂的形状(“生坯”),然后加热,这个过程比尝试模制熔融玻璃更具通用性。这是玻璃3D打印的基本原理。

在较低温度下工作

由于烧结发生在熔点以下,因此它比完全熔化需要更少的能量和不那么极端的炉条件。当使用在较高温度下容易降解或反应的玻璃时,这也很关键。

工程化孔隙率

通过仔细控制烧结时间和温度,可以在完全致密化之前停止该过程。这允许创建具有确定孔径的多孔玻璃结构,这对于科学过滤器、膜和生物医学支架等应用来说是无价的。

制造玻璃基复合材料

烧结允许将玻璃粉末与其他材料(如陶瓷或金属)混合。这使得创建结合两者性能的复合材料成为可能,如果玻璃必须完全熔化,这是不可能的。

了解关键权衡

虽然功能强大,但烧结是一个复杂的过程,存在必须加以管理才能成功实现结果的重大挑战。

结晶(失透)的挑战

这是主要风险。玻璃是一种无定形(非晶态)材料。如果在烧结温度范围内保持时间过长,它可能会开始结晶,这个过程称为失透。这种不希望的结晶会使玻璃不透明和脆性,从而破坏其所需的性能。成功取决于在精确的热窗口内工作。

残余孔隙率问题

实现100%密度并消除所有孔隙是极其困难的。残余孔隙率会对玻璃的机械强度,最重要的是,对光学透明度产生负面影响。孔隙中截留的气体是常见的原因。

管理收缩

随着孔隙的消除,整个部件会收缩。这种收缩可能很大(通常为体积的15-20%),必须在模具或生坯的初始设计中准确预测和考虑。

如何将其应用于您的项目

选择正确的玻璃成型技术完全取决于最终产品的要求。

- 如果您的主要重点是复杂的几何形状或工程化孔隙率:烧结是卓越的,而且通常是唯一可行的制造方法。

- 如果您的主要重点是最大光学透明度和机械强度:传统的熔融加工通常是更可靠和直接的途径。

- 如果您的主要重点是创建具有玻璃基体的复合材料:烧结提供了一种低温途径来组合无法承受完全熔融的材料。

了解烧结原理使您能够超越传统玻璃加工的限制,并设计出具有真正新颖形式和功能的材料。

总结表:

| 方面 | 关键要点 |

|---|---|

| 工艺 | 通过粘性流动在熔点以下熔合玻璃粉(玻璃料)。 |

| 主要优势 | 能够创建复杂的几何形状和工程化的多孔结构。 |

| 主要风险 | 如果温度/时间控制不当,会发生失透(不希望的结晶)。 |

| 理想用途 | 复杂零件、过滤器、膜、复合材料和近净形制造。 |

准备好为您的实验室设计定制玻璃组件了吗?

烧结玻璃为专业实验室设备开启了无限可能,从复杂的反应器部件到多孔过滤器和独特的复合材料。在KINTEK,我们专注于提供您成功所需的高质量实验室设备和耗材。

我们的专家可以帮助您选择合适的材料并了解您特定应用的热处理过程。让我们讨论如何支持您的研发或生产目标。

立即联系我们的团队,探索烧结玻璃在您实验室中的潜力。

图解指南