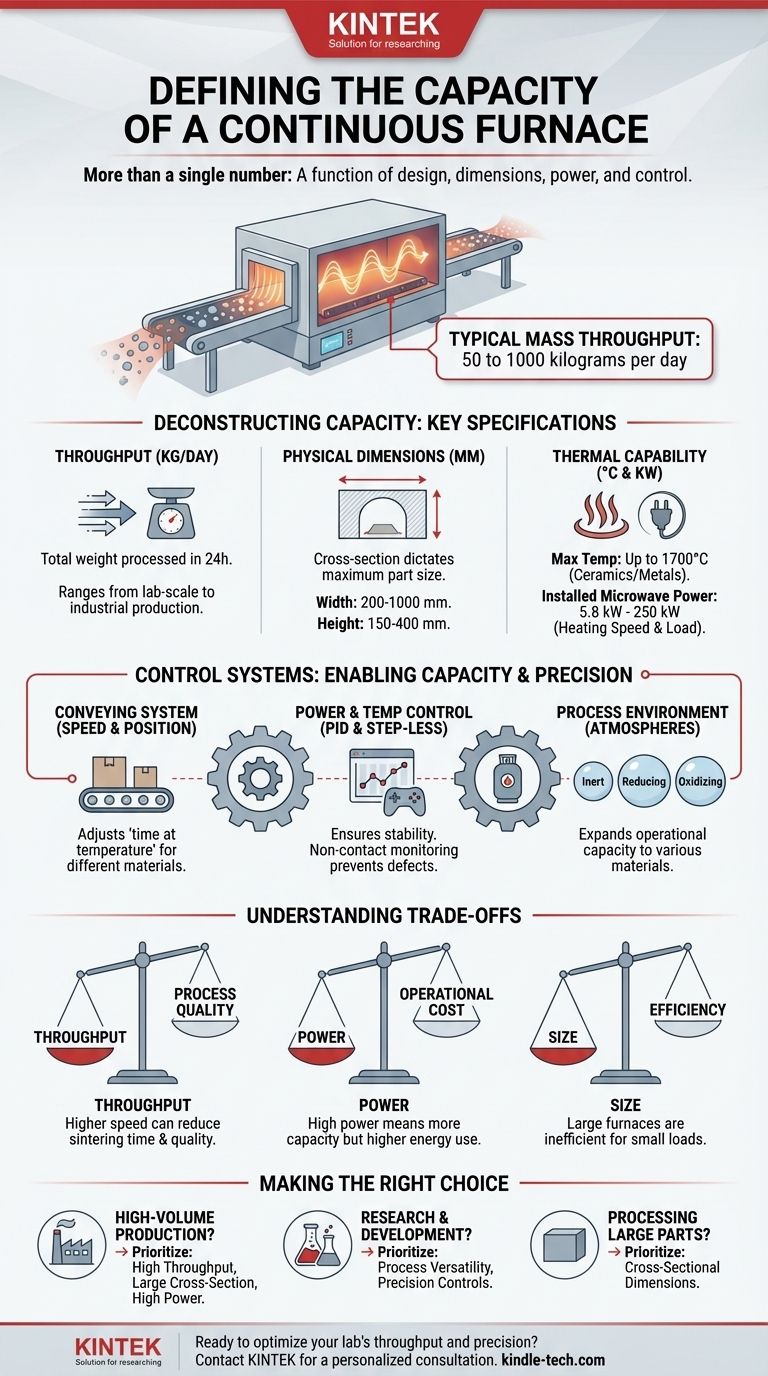

连续式烧结炉的产能并非单一数字,而是其设计和用途的函数。对于现代连续式微波烧结炉,材料吞吐量通常在每天50至1000公斤之间。这一产量直接受炉体物理尺寸、安装功率及其控制系统复杂程度的影响。

炉子的真实产能不仅仅由其每日吞吐量定义。它是其物理尺寸、热功率和过程控制精度的综合衡量,这些因素共同决定了其是否适合特定的制造或研究任务。

解读炉子产能:关键规格

要正确评估连续式烧结炉,您必须超越其标称吞吐量,分析决定其性能的核心规格。这些因素决定了您可以处理什么、可以处理多大以及处理速度有多快。

吞吐量:核心指标

最常见的产能衡量标准是质量吞吐量,以每天公斤数(kg/day)表示。50至1000公斤/天的宽泛范围反映了小型实验室规模型号与大型工业生产单元之间的巨大差异。

这个数字代表了炉子在24小时内成功处理并满足所有质量要求的材料总重量。

物理尺寸:体积限制

炉子隧道的内部横截面决定了您可以处理的零件的最大尺寸。典型的炉子宽度为200至1000毫米,高度为150至400毫米。

这种物理限制通常比每日吞吐量更为关键。如果您的组件无法物理上放入炉内,那么高吞吐量的炉子也毫无用处。

热能力:处理引擎

炉子的加热能力由其温度范围和功率决定。最高工艺温度可达1700°C,允许烧结先进陶瓷和金属。

安装的微波功率,从5.8千瓦到250千瓦不等,直接与加热速度和吞吐量相关。更大的功率能够更快地处理更大批量的材料。

实现产能的控制系统

高产能只有通过精确控制才能实现。以下系统协同工作,确保炉子能够在保持产品质量的同时,可靠地在其理论极限下运行。

输送系统:控制过程节奏

输送系统将材料送入炉内。速度和位置的先进控制至关重要,因为它们决定了“在温度下的时间”——零件暴露在峰值热区的时间长度。

调整此速度是针对不同材料和预期结果微调工艺的主要方式,直接影响最终吞吐量。

功率和温度控制:确保精度

现代炉子使用复杂的控制器来维持精确的工艺条件。高端PID(比例-积分-微分)控制器和无级功率控制可实现极其稳定的温度。

非接触式温度监测提供实时数据,不影响材料,确保工艺在指定范围内运行。这种精度可防止缺陷,并使系统以最高效率运行。

工艺环境:材料多功能性

在不同气氛下运行的能力——例如惰性(例如氩气)、还原性(例如氢气)或氧化性(例如空气)——是炉子能力的关键方面。

虽然这不是物理吞吐量的直接衡量标准,但这种多功能性决定了炉子可以处理的材料范围,从根本上扩展了其操作能力。

理解权衡

连续式烧结炉之所以存在广泛的性能范围,是因为每个设计选择都涉及权衡。认识到这些是选择正确设备的关键。

吞吐量与工艺质量

通过提高输送带速度来追求最大吞吐量会缩短每个零件在加热区停留的时间。对于某些材料,这可能导致烧结不完全或其他质量缺陷。最高的吞吐量通常不是质量的最佳设置。

功率与运营成本

一台安装功率为250千瓦的炉子提供巨大的处理能力,但伴随着显著的能源消耗和更高的前期成本。一台功率较低的5.8千瓦设备具有更小的运营足迹,但仅限于较小的负载或较慢的处理时间。

尺寸与效率

大横截面对于大零件是必要的,但对于处理小组件可能效率低下。与使用尺寸适合工作负载的小型炉子相比,加热一个大部分空置的大容量炉子会浪费大量的能源。

为您的目标做出正确选择

根据您的主要目标选择炉子,使其规格与目标匹配。

- 如果您的主要重点是高产量生产: 优先考虑高最大吞吐量(公斤/天)、大横截面和高安装功率(千瓦),以最大化产量。

- 如果您的主要重点是研发: 重视工艺多功能性(多种气氛)和精确控制(PID、无级功率),而不是原始吞吐量。

- 如果您的主要重点是处理大型单一零件: 炉子的横截面尺寸(宽度和高度)是您最关键的决策标准。

通过分析这些相互关联的规格,您可以超越单一的产能数字,选择一台真正符合您特定操作要求的炉子。

总结表:

| 规格 | 典型范围 | 关键影响 |

|---|---|---|

| 日吞吐量 | 50 - 1000 公斤/天 | 总生产量 |

| 横截面(宽 x 高) | 200-1000 毫米 x 150-400 毫米 | 最大零件尺寸 |

| 最高温度 | 高达 1700°C | 材料兼容性 |

| 安装功率 | 5.8 千瓦 - 250 千瓦 | 加热速度和负载大小 |

准备好为您的实验室吞吐量和精度需求寻找完美的连续式烧结炉了吗?

在KINTEK,我们专注于提供高性能实验室设备,包括为高产量生产和先进研发量身定制的连续式烧结炉。我们的专家将帮助您权衡吞吐量、功率和控制之间的利弊,选择一个能够最大化您的效率和产品质量的系统。

立即联系我们的团队 进行个性化咨询,了解KINTEK的解决方案如何助您实现下一个突破。

图解指南