确定等离子体热解设备的成本与其说是一个单一的价格标签,不如说是理解定义完整系统的关键变量。虽然没有详细的规格就无法给出简单的答案,但这些系统的初始资本投资是巨大的,通常从几万美元的小型研究装置到数千万美元的大型工业或市政工厂不等。

最终成本并非仅指隔离的设备,而是指整个集成系统。价格的根本驱动因素是其处理能力、将要处理的废物类型以及气体净化和能源回收所需的下游设备。

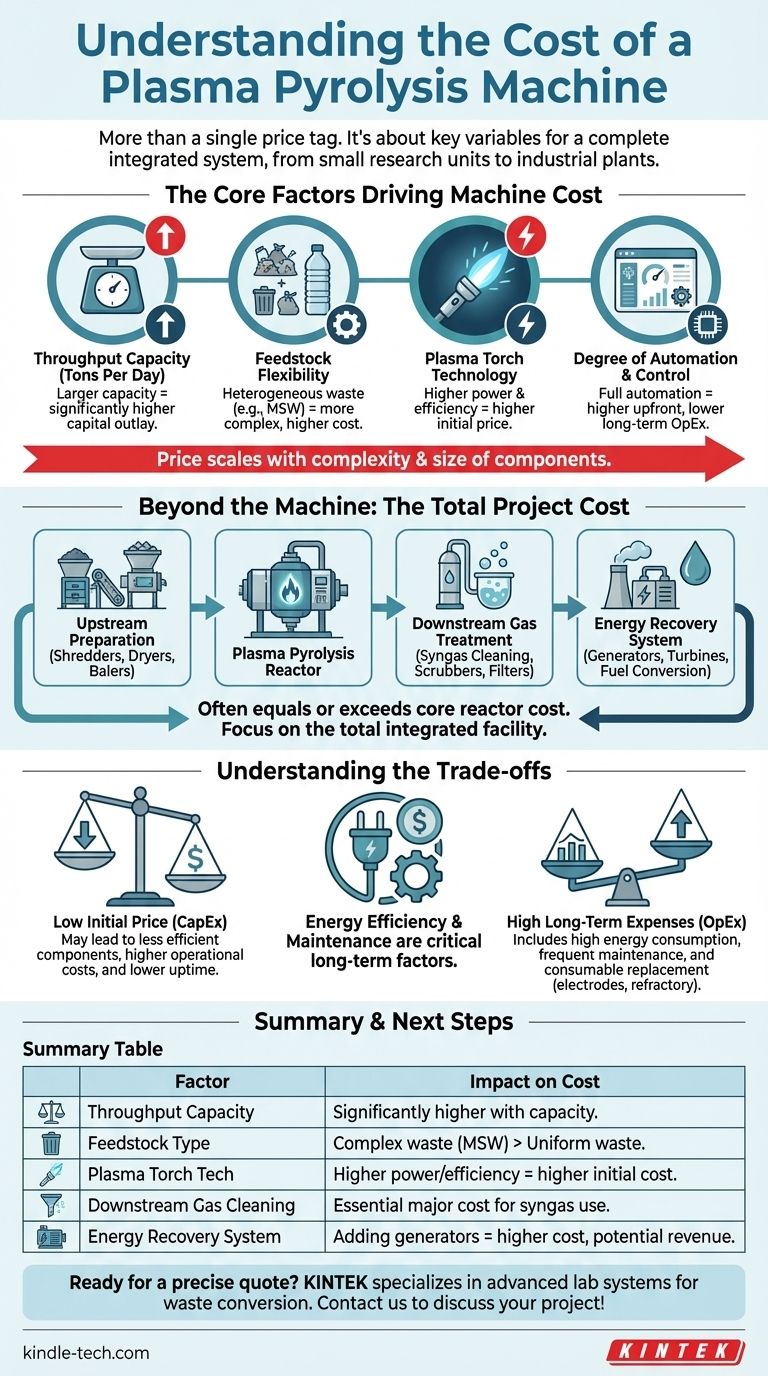

驱动设备成本的核心因素

“设备”实际上是一个相互连接的组件系统,其价格与每个组件的复杂性和规模成正比。了解这些主要驱动因素是评估财务可行性的第一步。

吞吐量(每日吨数)

这是影响成本的最大单一因素。一台设计用于处理每天1吨废物的系统,在规模、工程和材料要求上与一台设计用于每天50吨废物的工厂有着根本的不同。

这种关系不是线性的;大型工厂的单位吨成本通常较低,但需要更高的总资本支出。

原料灵活性

系统设计用于处理的废物类型(原料)直接影响其复杂性和成本。用于处理均匀、预处理过的工业塑料废物的系统将比为处理非均质城市固体废物(MSW)而设计的系统更简单、成本更低,后者需要更强大的前端分拣和处理设备。

等离子炬技术

系统的核心是等离子体发生器。类型(例如,直流电弧、微波)、额定功率(kW)和炬的数量决定了系统的有效性和操作范围。更高功率、更耐用、更高效的炬系统价格更高。

自动化和控制程度

具有复杂传感器、可编程逻辑控制器(PLC)和远程监控功能的完全自动化工厂,其前期成本将高于需要更多人工操作的系统。然而,自动化可以显著降低长期运营成本,并提高安全性和效率。

超越设备:总项目成本

只关注热解反应堆是一个常见且代价高昂的错误。一个功能齐全的等离子体热解设施需要在支持基础设施方面进行大量投资,这通常可以与核心反应堆的成本持平甚至超过它。

上游准备

废物很少能直接用于处理。此类别的成本包括将原料破碎、干燥、打包和分拣设备,以使其达到有效热解所需的尺寸、一致性和水分含量。

下游气体处理(合成气净化)

热解产生的粗合成气(Syngas)不能立即使用。它含有颗粒物、焦油和其他污染物,必须清除。这需要一个气体处理链,可能包括旋风分离器、洗涤器和过滤器。净化的程度取决于气体的最终用途,是主要的成本中心。

能源回收系统

您如何处理净化后的合成气是一个关键的成本决策。简单地燃烧气体是最便宜的选择,但没有回报。使用它来驱动燃气发动机或涡轮机发电会增加显著的成本,但也会产生收入来源。将其转化为柴油等液体燃料需要更复杂和昂贵的费托合成或类似转化技术。

理解权衡

较低的初始价格有时会隐藏着巨大的长期费用。可靠的评估必须平衡资本支出和运营支出。

资本支出与运营支出

成本较低的系统可能使用较低等级的材料或效率较低的组件。这可能导致更高的运营成本,例如需要更频繁地更换炬电极或耐火衬里等部件,以及更低的整体系统正常运行时间。

高能耗

等离子炬功率很大,但能耗高。运行系统所需的电费是必须纳入任何财务模型的主要运营费用。等离子体发生器的效率成为系统长期盈利能力的关键因素。

维护和易耗品

这些是计划中的、经常性的成本。等离子炬电极有使用寿命,需要定期更换。反应堆内部的耐火衬里也会随着时间推移而降解,需要修理或更换。这些成本是不可避免的,必须纳入预算。

如何获得准确的报价

要从一般了解转向具体价格,您必须向供应商提供项目详细情况。

- 如果您的主要重点是早期研究: 首先确定您的特定废物流(类型、成分、水分含量、每日产量),因为这是每家供应商都需要的基本数据。

- 如果您的主要重点是制定商业案例: 将您的财务模型扩展到包括总项目成本——场地准备、上游分拣、下游气体净化和能源回收——而不仅仅是热解装置本身。

- 如果您的主要重点是与供应商接洽: 准备一份详细的报价请求(RFQ),其中明确说明您的吞吐量要求、原料特性和期望的产出(例如,电力、热量、燃料),以获得真正可比较的建议书。

透彻了解您项目的具体目标和限制条件,是确定等离子体热解解决方案真实成本的基本第一步。

摘要表:

| 因素 | 对成本的影响 |

|---|---|

| 吞吐量 | 每日吨数越高 = 成本显著增加 |

| 原料类型 | 复杂废物(例如,MSW)= 比均匀废物成本高 |

| 等离子炬技术 | 更高功率/效率的炬 = 更高的初始成本 |

| 下游气体净化 | 合成气使用必需;主要成本组成部分 |

| 能源回收系统 | 增加发电机发电 = 成本更高但有潜在收入 |

准备好为您的等离子体热解项目获取精确报价了吗?

KINTEK 专注于先进的实验室设备和耗材,包括废物转化研究和开发系统。我们的专家可以根据您的特定原料和产能要求,帮助您驾驭系统设计和成本的复杂性。

立即联系我们,讨论您的项目,并了解 KINTEK 的解决方案如何为您的实验室热解计划带来效率和可靠性。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 电动旋转窑小型旋转炉生物质裂解装置

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 定制化高压反应釜,适用于先进的科学和工业应用

- 电动回转窑连续工作小型回转炉加热裂解装置